ระบบปั๊มและต้นทุนรวมของการเป็นเจ้าของ

การบริหารจัดการต้นทุนรวมของปั๊ม ไม่ควรพิจารณาเพียงต้นทุนเริ่มต้นของอุปกรณ์ แต่ต้องคำนึงถึง ต้นทุนการใช้งาน, การบำรุงรักษา, ประสิทธิภาพของปั๊ม และวัสดุที่ใช้ เพื่อให้สามารถหาค่าต้นทุนรวมตลอดอายุงานของปั๊ม (Total life cycle cost, TLCC) หรือค่าใช้จ่ายทั้งหมดในการเป็นเจ้าของสินทรัพย์นั้นๆ (Total cost of ownership, TCO)

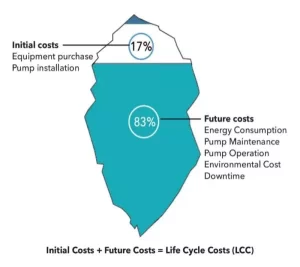

ค่าใช้จ่ายในการซื้อและติดตั้ง จ่ายครังเดียวประมาณ 17% เป็นค่าใช้จ่ายที่ปรากฏชัด เหมือนลอยอยู่เหนือน้ำ

ค่าใช้จ่ายในอนาคต เช่น ค่าพลังงาน ค่าซ่อมบำรุง เป็นต้น ประมาณ 83% เป็นค่าใช้จ่ายที่ต้องจ่ายต่อเนื่องตลอดอายุการใช้งาน เป็นค่าใช้จ่ายที่คนไม่ค่อยคิด มองไม่เห็น เหมือนจมอยู่ใต้น้ำ

TLCC =

+ Initial investment cost (Equipment purchasing cost + installation cost + start up and commissioning cost) ค่าลงทุนเบื้องต้น

+ Energy cost ค่าพลังงาน

+ Maintenance cost ค่าบำรุงรักษา

+ Spare part and consumable cost ค่าอะไหล่

+ Startup/ Shutdown cost ค่าเริ่มเดินเครื่อง และหยุดเครื่อง

+ Administration cost ค่าบริหาร และบริการ

+ Opportunity loss cost ค่าสูญเสียโอกาส

– Salvage cost ค่าขายซาก

ต้นทุนรวมของการเป็นเจ้าของ (TCO) ในระบบปั๊ม แยกรายละเอียด

โดยทั่วไปแล้ว ต้นทุนรวมของการเป็นเจ้าของปั๊ม (Total Cost of Ownership - TCO) ประกอบไปด้วยสามองค์ประกอบหลัก ได้แก่:

- ต้นทุนเริ่มต้นของอุปกรณ์ (Capital Cost)

- ต้นทุนการดำเนินงาน (Operating Cost)

- ต้นทุนแรงงานและบำรุงรักษา (Labor and Maintenance Cost)

อัตราส่วนของต้นทุนเหล่านี้ขึ้นอยู่กับลักษณะของการใช้งานปั๊ม ตัวอย่างเช่น การใช้ปั๊มสำหรับของเหลวที่สะอาดและของเหลวที่มีอนุภาคขัดสีจะมีต้นทุนที่แตกต่างกัน

จะเห็นว่าค่าใช้จ่ายอื่นๆ ที่ไม่ใช่ค่าซื้อทรัพย์สินครั้งแรก (Initial investment) เช่นค่าใช้จ่ายในการเดินเครื่อง (Operating cost) เช่นค่าพลังงาน เป้นต้น จะมีเปอร์เซ็นต์สูงกว่าค่าซื้อทรัพย์สินครั้งแรกมาก เพราะเป็นการรวมค่าใช้จ่ายตลอดอายุของการเดินเครื่องใช้งาน

ซึ่งค่าใช้จ่ายในการเดินเครื่อง เช่นด้านพลังงานและค่าบำรุงรักษา เป็นค่าใช้จ่ายผันแปร ขึ้นกับราคาวัสดุ แรงงาน และราคาพลังงานช่วงนั้นๆ

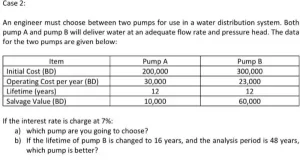

การคิดเปรียบเทียบราคาในการเลือกซื้อทรัพย์สิน เช่นปั๊ม จะต้องกำหนดอายุการใช้งานของปั๊ม ประสิทธิภาพ (การใช้พลังงาน) ลักษณะการใช้งาน (เดินเครื่อง) ระยะเวลาการหยุดบำรุงรักษา และค่าใช้จ่ายต่อการซ่อมของปั๊ม นำค่าใช้จ่ายทั้งหมดของปั๊มที่จะเลือกมาเปรียบเทียบความแตกต่างของค่า TLCC หรือ TCO

ดังนั้นการเลือกซื้อทรัพย์สิน เช่นปั๊ม จึงจะพิจารณาที่ค่าจัดซื้อครั้งแรกไม่ได้ ต้องพิจารณาค่าใช้จ่ายตลอดอายุงาน (TLCC)

ค่าซื้ออุปกรณ์จะแพงถูกก็ต่างกัน ขึ้นกับการเลือกวัสดุ คุณภาพ ประสิทธิภาพ ความคงทน และความมีชื่อเสียงของผู้ขาย

ตารางเปรียบเทียบราคา

การทำตารางเปรียบเทียบ TLCC เป็นเรื่องจำเป็นสำหรับการเลือกซื้อปั๊ม เพราะจะเห็น TCO ตลอดอายุใช้งานชัดเจน

นอกจากต้นทุนหลักเหล่านี้ ยังมีปัจจัยเพิ่มเติมที่ควรคำนึงถึง ได้แก่

1. การเลือกปั๊มที่เหมาะสม

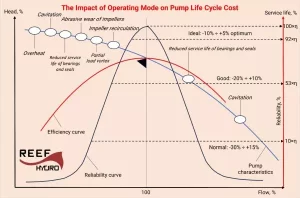

การเลือกปั๊มหอยโข่งที่เหมาะสม มีคุณภาพสูง คงทน จะมีช่วงประสิทธิภาพสูงสุดที่เหมาะสม (Best Efficiency Range) ซึ่งช่วยให้การทำงานมีความน่าเชื่อถือ (Reliability) และประหยัดพลังงาน (Energy saving) สูงสุด หากใช้งานนอกช่วงนี้ จะทำให้ประสิทธิภาพลดลงและชิ้นส่วนเสื่อมสภาพเร็วขึ้น โดยเฉพาะใน ปั๊มที่ใช้กับของเหลวที่มีอนุภาคแข็ง (Sediment) ปนอยู่

ปัจจัยที่ต้องพิจารณาในการเลือกวิธีการเดินเครื่องตลอดอายุใช้งานและข้อจำกัดต่างๆในการเดินเครื่อง เพราะถ้าเดินเครื่องผิดไปจากคำแนะนำจะมีผลให้ปั๊มมีปัญหา ปริมาณการใหล และความดันทำไม่ได้ เสียหายง่าย ใช้พลังงานสูง ซึ่งผู้ใช้งานจะต้องศึกษาคุณสมบัติของปั๊มและข้อจำกัดให้เข้าใจ

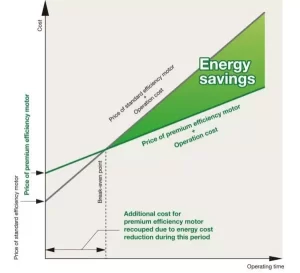

2. การเลือกมอเตอร์ที่เหมาะสม

การเลือกมอเตอร์ที่มีคุณภาพ ประสิทธิภาพ ความชื่อถือได้ ความคงทนสูง จะช่วยประหยัดพลังงานและค่าใช้จ่ายโดยรวม

มอเตอร์ไฟฟ้ามีประสิทธิภาพที่ดีที่สุดเมื่อทำงานภายในโหลดที่กำหนด การเลือกมอเตอร์ที่เล็กเกินไปหรือใหญ่เกินไปจะส่งผลต่อประสิทธิภาพโดยรวมของระบบ

3. ส่วนประกอบของระบบขับเคลื่อน

ปั๊มมักถูกใช้งานร่วมกับอุปกรณ์ขับเคลื่อน เช่น คัปปลิ้ง (Coupling), เกียร์บ็อกซ์ (Gearbox) และระบบสายพาน (Belt Drive System) ซึ่งมีประสิทธิภาพที่แตกต่างกัน ปัจจุบันมีตัวควบคุมความเร็วรอบอิเล็กทรอนิกส์ (Variable Speed Drives - VSDs) ที่มีประสิทธิภาพสูง ควรพิจารณาใช้เพื่อลดการสูญเสียพลังงาน

4. วัสดุที่ใช้ในการผลิตปั๊ม

ชิ้นส่วนที่สัมผัสกับของเหลวต้องเลือกวัสดุที่เหมาะสมเพื่อป้องกันการกัดกร่อนและการสึกหรอ หากเลือกวัสดุไม่ถูกต้อง จะทำให้ชิ้นส่วนเสื่อมสภาพเร็วขึ้นและเกิดค่าใช้จ่ายเพิ่มเติมจากการเปลี่ยนอะไหล่

5. การบำรุงรักษาและเปลี่ยนชิ้นส่วนตามกำหนด

- การเสื่อมสภาพของชิ้นส่วนจะทำให้ประสิทธิภาพของปั๊มลดลงและใช้พลังงานเพิ่มขึ้น

- การเปลี่ยนชิ้นส่วนในเวลาที่เหมาะสมช่วยลดค่าใช้จ่ายระยะยาว

- การบำรุงรักษาเป็นประจำสามารถยืดอายุการใช้งานของปั๊มได้

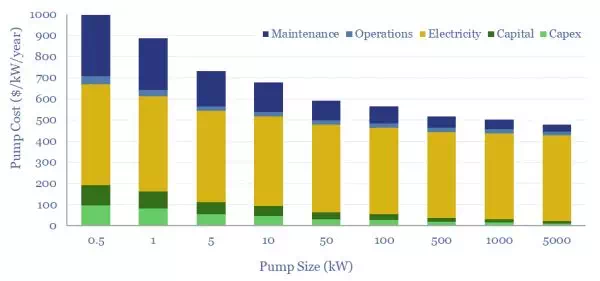

ต้นทุนการดำเนินงานของปั๊ม

ต้นทุนรวมของปั๊มสามารถประมาณได้ที่ 600 ดอลลาร์ต่อกิโลวัตต์ต่อปี ซึ่งแบ่งเป็น

- 70% ต้นทุนไฟฟ้า

- 20% ต้นทุนการดำเนินงานและการบำรุงรักษา

- 10% ต้นทุนเงินทุน (Capex)

แต่ตัวเลขเหล่านี้อาจแตกต่างกันไปตามประเภท ขนาดของปั๊ม และขนาดของมอเตอร์

มอเตอร์ขนาดใหญ่ขึ้นค่าใช้จ่ายโดยรวมจะถูกลง

ต้นทุนเงินทุนของปั๊ม (Capex)

ต้นทุนเงินทุนของปั๊มถูกประมาณจาก ข้อมูลเชิงพาณิชย์ 50 รายการ ซึ่งแสดงให้เห็นว่าต้นทุนต่อกิโลวัตต์จะลดลงประมาณครึ่งหนึ่งเมื่อขนาดของปั๊มเพิ่มขึ้น 10 เท่า กล่าวคือ ปั๊มที่มีขนาดใหญ่กว่ามีต้นทุนต่อกิโลวัตต์ที่ต่ำกว่า อย่างไรก็ตาม ต้นทุนเงินทุนของปั๊มมักเป็นเพียง 5-20% ของต้นทุนทั้งหมด ในขณะที่ต้นทุนหลักจะอยู่ที่ ค่าไฟฟ้า ซึ่งอาจอยู่ระหว่าง 50-90% ของต้นทุนทั้งหมด ขึ้นอยู่กับขนาดของปั๊มและอัตราการใช้งาน

การคำนวณพลังงานที่ใช้โดยปั๊ม

การใช้พลังงานของปั๊มคำนวณโดยใช้สมการพื้นฐาน

กำลังไฟฟ้า (kW) = อัตราการไหล (m³/s) @ แรงดันย้อนกลับ (kPa) @ ประสิทธิภาพของปั๊ม (%)

แรงดันย้อนกลับของระบบท่อส่งของเหลวเป็นผลรวมของ

- แรงดันสถิต (static head) – พลังงานที่ใช้เอาชนะแรงโน้มถ่วง

- แรงดันไดนามิก (dynamic pressure) – พลังงานที่ใช้เอาชนะแรงเฉื่อย

- แรงดันสูญเสียในระบบท่อ (head losses) – คำนวณโดยใช้ สมการ Darcy-Weisbach และ Colebrook

วิธีลดต้นทุนพลังงานของปั๊ม

1. ใช้ท่อที่กว้างขึ้นและพื้นผิวเรียบขึ้น

ท่อที่กว้างขึ้นและมีพื้นผิวเรียบช่วยลดการสูญเสียแรงดัน และทำให้ปั๊มใช้พลังงานน้อยลง อย่างไรก็ตาม ต้นทุนของท่อที่กว้างขึ้นก็สูงขึ้น ดังนั้นจึงต้องคำนึงถึงต้นทุนรวมของทั้งระบบ

2. การใช้ปั๊มจุ่มไฟฟ้า (Electric Submersible Pumps – ESPs) ในอุตสาหกรรมปิโตรเลียม

ในอุตสาหกรรมน้ำมันและก๊าซ ESPs มีต้นทุนเฉลี่ย 0.3 ดอลลาร์ต่อบาร์เรลน้ำมันเทียบเท่า (boe) และปล่อยคาร์บอน 5 กิโลกรัมต่อ boe หากใช้พลังงานจากดีเซล การเปลี่ยนมาใช้พลังงานหมุนเวียนสามารถช่วยลดทั้งต้นทุนและการปล่อย CO2 ได้อย่างมาก

ต้นทุนพลังงานและประสิทธิภาพของปั๊ม

มาตรฐานของรัฐบาลกำหนดให้มอเตอร์ไฟฟ้าต้องมี ประสิทธิภาพขั้นต่ำ 90.2% สำหรับมอเตอร์ขนาด 10 แรงม้า (HP) ที่ 1,800 รอบต่อนาที อย่างไรก็ตาม ไม่มีข้อกำหนดที่บังคับใช้กับปั๊มหอยโข่ง

ถึงแม้ว่าปั๊มที่มีประสิทธิภาพต่ำกว่าจะช่วยลดต้นทุนการดำเนินงานในบางกรณี แต่โดยทั่วไป ปั๊มที่มีประสิทธิภาพสูงจะช่วยลดค่าไฟฟ้าได้มาก

การคำนวณต้นทุนไฟฟ้าของปั๊ม

ต้นทุนไฟฟ้าต่อการสูบน้ำ 1,000 แกลลอน คำนวณโดยใช้สมการ

0.189×ต้นทุนไฟฟ้า (ดอลลาร์/kWh) × หัวส่งน้ำ (Head)ประสิทธิภาพปั๊ม × ประสิทธิภาพมอเตอร์ × 60 {0.189 × {ต้นทุนไฟฟ้า (ดอลลาร์/kWh) × หัวส่งน้ำ (Head) }}{ประสิทธิภาพปั๊ม × ประสิทธิภาพมอเตอร์ × 60}

ตัวอย่างการเปรียบเทียบปั๊ม 2 ตัว

• ปั๊มที่มีประสิทธิภาพ BEP 85% และมอเตอร์ 93%

o ต้นทุนไฟฟ้า = 5 เซนต์ต่อ 1,000 แกลลอน

o ค่าไฟฟ้ารายปี = 8,760 ดอลลาร์

• ปั๊มที่มีประสิทธิภาพ BEP 73% และมอเตอร์ 93%

o ต้นทุนไฟฟ้า = 5.9 เซนต์ต่อ 1,000 แกลลอน

o ค่าไฟฟ้ารายปี = 10,337 ดอลลาร์

การลดประสิทธิภาพจาก 79% เป็น 68% ส่งผลให้ค่าไฟฟ้าเพิ่มขึ้น 18%

หลักการทำงานพื้นฐานของปั๊ม

1. ระบบต้องมาก่อน ปั๊มต้องมาทีหลัง

ควร ออกแบบระบบให้เหมาะสมก่อนแล้วจึงเลือกปั๊มที่ตรงกับความต้องการ ปั๊มไม่ได้กำหนดเงื่อนไขการทำงานของระบบ แต่ ระบบเป็นตัวกำหนดว่าปั๊มต้องทำงานอย่างไร

2. ทำความเข้าใจค่าหัวส่งน้ำ (Head) และแรงดัน (Pressure)

• ค่าหัวส่งน้ำ (Head) คงที่ ไม่ว่าของเหลวจะเป็นอะไร

• แรงดัน (Pressure) เปลี่ยนแปลงตามความหนาแน่นของของเหลว

• การเลือกปั๊มควรพิจารณาที่ "Head" ไม่ใช่ "Pressure"

ปัจจัยสำคัญในการเลือกปั๊ม

1. ของแข็งที่อยู่ในของเหลว (Suspended Solids)

หากของเหลวมีอนุภาคแข็ง ควรเลือกปั๊มแบบใบพัดเปิด หรือปั๊มที่ออกแบบมาสำหรับของเหลวที่มีตะกอน (Slurry Pump)

2. ค่า pH และการกัดกร่อน

• ของเหลวที่เป็นกรดอาจกัดกร่อนปั๊มได้ ควรใช้วัสดุที่ทนการกัดกร่อน เช่น สแตนเลส, Alloy 20, Hastelloy หรือไทเทเนียม

• ในบางกรณี ปั๊มพลาสติกหรือปั๊มแม่เหล็ก (Magnetic Drive Pump) อาจเป็นทางเลือกที่ดีกว่า

3. ความหนาแน่นและความหนืดของของเหลว

• ของเหลวที่มีความหนาแน่นสูง ต้องใช้มอเตอร์ที่มีกำลังสูงขึ้น

• ของเหลวที่มีความหนืดสูง (เกิน 30-40 cP) ลดประสิทธิภาพของปั๊มหอยโข่งและอาจต้องใช้ปั๊มแบบการกระจัดเชิงบวก (Positive Displacement Pump)

ข้อควรพิจารณาหลังการขายสำหรับระบบปั๊ม

ความสำคัญของการให้บริการหลังการขายที่ครอบคลุมแก่ผู้ใช้งาน

ในสภาพแวดล้อมอุตสาหกรรมที่เปลี่ยนแปลงอย่างรวดเร็ว กลยุทธ์หลังการขายที่แข็งแกร่งสำหรับระบบปั๊มเป็นสิ่งสำคัญในการเพิ่มความสำเร็จทางธุรกิจ กลยุทธ์เหล่านี้ต้องมุ่งเน้นไปที่การเพิ่มความพึงพอใจของผู้ใช้ สร้างรายได้ระยะยาว และรักษาความสามารถในการแข่งขัน บทความนี้จะกล่าวถึงประเด็นสำคัญต่างๆ ในการพิจารณากลยุทธ์หลังการขายสำหรับระบบปั๊ม

บริการหลังการขายที่เป็นเลิศ

🔹 การสนับสนุนตลอด 24/7 – ให้ผู้ใช้สามารถเข้าถึงความช่วยเหลือได้ทุกเมื่อ ซึ่งสามารถทำได้ผ่านหลายช่องทาง เช่น

• สายด่วนที่มีเจ้าหน้าที่ผู้เชี่ยวชาญ

• ช่องทางอีเมลสำหรับปัญหาที่ไม่เร่งด่วน

• พอร์ทัลสนับสนุนออนไลน์ที่ครอบคลุม ฐานข้อมูลความรู้ คำถามที่พบบ่อย คู่มือแก้ไขปัญหา และทรัพยากรที่สามารถดาวน์โหลดได้ เช่น คู่มือการใช้งานและซอฟต์แวร์อัปเดต

🔹 การวิเคราะห์และแก้ไขปัญหาระยะไกล – ลดเวลาหยุดทำงานของปั๊มโดยใช้เทคโนโลยีการเข้าถึงระยะไกลที่ปลอดภัยเพื่อให้ผู้เชี่ยวชาญสามารถตรวจสอบ วิเคราะห์ปัญหา และปรับแต่งการทำงานของระบบได้แบบเรียลไทม์

🔹 การวิเคราะห์ข้อมูลเพื่อป้องกันปัญหา – ใช้เครื่องมือบันทึกข้อมูลและวิเคราะห์แนวโน้มของระบบ เช่น การรั่วไหลของท่อ การสึกหรอของใบพัด และการเสื่อมสภาพของตลับลูกปืน

🔹 บริการเฉพาะบุคคล – ระบบการจัดการลูกค้าสัมพันธ์ (CRM) สามารถช่วยให้ผู้ผลิตปั๊มติดตามประวัติการใช้งานของลูกค้า เพื่อให้สามารถให้การสนับสนุนที่ตรงกับความต้องการของแต่ละบุคคล

ความพร้อมของอะไหล่และการจัดส่งที่รวดเร็ว

🔹 การจัดการสินค้าคงคลังเชิงกลยุทธ์

• การวางแผนความต้องการอย่างแม่นยำเพื่อลดความเสี่ยงของสินค้าหมดสต็อก

• ใช้กลยุทธ์ Just-in-Time (JIT) เพื่อลดต้นทุนการจัดเก็บ

🔹 เครือข่ายการจัดจำหน่ายที่แข็งแกร่ง

• คลังสินค้าในทำเลที่เหมาะสมและพันธมิตรด้านโลจิสติกส์ที่มีประสิทธิภาพสามารถลดเวลาการส่งมอบและต้นทุนการจัดส่งได้อย่างมาก

🔹 ระบบโลจิสติกส์ย้อนกลับ (Reverse Logistics)

• มีระบบรับคืนสินค้าสำหรับชิ้นส่วนที่บกพร่อง

• นำกระบวนการรีไซเคิลและการผลิตซ้ำมาใช้เพื่อลดขยะและรักษาสิ่งแวดล้อม

การให้ความรู้และฝึกอบรมผู้ใช้งาน

🔹 โปรแกรมฝึกอบรมในสถานที่ (On-Site Training) – การอบรมที่ครอบคลุมเกี่ยวกับการติดตั้ง การทำงาน การบำรุงรักษา และการแก้ไขปัญหา

🔹 หลักสูตรออนไลน์ – โมดูลการเรียนรู้แบบโต้ตอบผ่านวิดีโอ การจำลอง และแบบทดสอบที่ช่วยให้ผู้ใช้งานสามารถเรียนรู้ได้จากทุกที่ทุกเวลา

🔹 การรับรองมาตรฐาน – สร้างมาตรฐานอุตสาหกรรมและรับรองความเชี่ยวชาญของวิศวกรและช่างเทคนิค

🔹 การเผยแพร่ความรู้ – บทความทางเทคนิค เอกสารไวท์เปเปอร์ และกรณีศึกษาที่เผยแพร่ผ่านช่องทางออนไลน์และงานแสดงสินค้า

การยืดอายุการใช้งานของผลิตภัณฑ์และเสริมสร้างความภักดีของลูกค้า

🔹 ออกแบบให้สามารถอัปเกรดได้ – ใช้ชิ้นส่วนแบบโมดูลาร์เพื่อให้สามารถซ่อมแซมหรืออัปเกรดอุปกรณ์แทนการเปลี่ยนใหม่ทั้งระบบ

🔹 การอัปเกรดซอฟต์แวร์ระยะไกล – ปรับปรุงประสิทธิภาพ เพิ่มฟีเจอร์ใหม่ และทำให้ระบบเข้ากับมาตรฐานอุตสาหกรรมที่พัฒนาอย่างต่อเนื่อง

🔹 โซลูชันรีโทรฟิต (Retrofit Solutions) – อัปเกรดระบบปั๊มรุ่นเก่าให้ทันสมัยด้วยการเพิ่มประสิทธิภาพ การเชื่อมต่อ และสมรรถนะ

🔹 การสนับสนุนผลิตภัณฑ์ที่เลิกผลิตแล้ว – เสนอการรับประกันเพิ่มเติมและคำแนะนำเกี่ยวกับการอัปเกรด แม้หลังจากผลิตภัณฑ์หยุดการผลิตไปแล้ว

การใช้เทคโนโลยีเพื่อเสริมบริการหลังการขาย

🔹 การเชื่อมต่อ IoT (Internet of Things)

• ใช้ IoT เพื่อเปิดใช้งานการตรวจสอบและควบคุมระยะไกล

• ตรวจสอบประสิทธิภาพของระบบแบบเรียลไทม์

• ตรวจจับปัญหาที่อาจเกิดขึ้นก่อนที่จะส่งผลกระทบ

🔹 การวิเคราะห์ข้อมูล (Data Analytics)

• วิเคราะห์ข้อมูลการทำงานของอุปกรณ์เพื่อเพิ่มประสิทธิภาพการใช้พลังงานและความน่าเชื่อถือของระบบ

🔹 ปัญญาประดิษฐ์ (AI) และการเรียนรู้ของเครื่อง (ML)

• ใช้อัลกอริธึม AI เพื่อคาดการณ์ปัญหาที่อาจเกิดขึ้น

• วิเคราะห์ข้อมูลการใช้งานของลูกค้าเพื่อแนะนำบริการที่เหมาะสม

การสร้างระบบหลังการขายที่ยั่งยืน

🔹 การร่วมมือกับพันธมิตรทางธุรกิจ

• ร่วมมือกับผู้รวมระบบ (System Integrators) เพื่อขยายตลาดและเพิ่มความพึงพอใจของลูกค้า

• พัฒนาโปรแกรมฝึกอบรมและการสนับสนุนร่วมกัน

🔹 การพัฒนาช่องทางการจัดจำหน่าย

• สร้างเครือข่ายตัวแทนจำหน่ายที่ได้รับอนุญาตเพื่อให้ผู้ใช้สามารถเข้าถึงบริการในท้องถิ่น

• จัดทำโปรแกรมส่งเสริมตัวแทนจำหน่ายด้วยสิ่งจูงใจ การฝึกอบรม และการสนับสนุนด้านการตลาด

การวัดและปรับปรุงประสิทธิภาพหลังการขาย

🔹 การติดตามตัวชี้วัดที่สำคัญ (KPIs)

• ระดับความพึงพอใจของลูกค้า

• อัตราการแก้ไขปัญหาในครั้งแรก (First Call Resolution)

• เวลาที่ใช้ในการซ่อมแซม

• ความพร้อมของอะไหล่

🔹 การรวบรวมและวิเคราะห์ความคิดเห็นของลูกค้า

• ใช้แบบสอบถามและรีวิวออนไลน์เพื่อตรวจสอบระดับความพึงพอใจและแนวโน้มของตลาด

🔹 การปรับปรุงอย่างต่อเนื่องผ่านการตัดสินใจบนพื้นฐานข้อมูล

• ทบทวนกระบวนการหลังการขายเป็นระยะโดยให้ทุกฝ่ายที่เกี่ยวข้องเข้ามามีส่วนร่วม

การใช้งานของผลิตภัณฑ์ และเสริมสร้างความสามารถในการแข่งขันของธุรกิจ การนำเทคโนโลยีมาใช้ การให้บริการที่เป็นเลิศ และการปรับปรุงอย่างต่อเนื่องช่วยให้ธุรกิจสามารถตอบสนองความต้องการของตลาดที่เปลี่ยนแปลงได้อย่างมีประสิทธิภาพ