การอ่านค่ากราฟสมรรถนะปั๊มหอยโข่ง เพื่อการเลือกและการทำงานที่เหมาะสม

ปั๊มหอยโข่ง หรือ (Centrifugal pump) เป็นปั๊มน้ำชนิดหนึ่งที่ผู้คนนิยมใช้งานกันอย่างมากไม่ว่าจะเป็นในงาน เกษตรกรรม หรืองานสูบน้ำ บำบัดน้ำ หรือแม้กระทั่งในโรงงานอุตสาหกรรม ลักษณะทำงานปั๊มหอยโข่งคือ อาศัยแรงหมุนจากใบพัดที่จะสร้างแรงเหวี่ยงทำให้ของเหลวที่ไหลผ่านมีแรงดันเพิ่มขึ้นอย่างมาก ด้วยการทำงานที่ไม่ซับซ้อนนี้จึงเป็นที่นิยมใช้งานกันอย่างแพร่หลายในงานต่างๆรวมถึงภาคอุตสาหกรรม เพราะมักไม่ค่อยมีปัญหาและการซ่อมบำรุงที่ทำได้ง่าย ซึ่งโดยทั่วไปแล้วปั๊มหอยโข่งเหมาะสำหรับใช้งานกับของเหลวที่มีอัตราการไหลสูง เช่นน้ำ หรือน้ำมัน แต่หากว่าของเหลวนั้นมีความหนืดสูงอาจจะทำให้ประสิทธิภาพลดลงบ้างแต่สามารถชดเชยได้จากการเพิ่มแรงม้า หรือต่อปั๊มสองตัวเข้าด้วยกัน

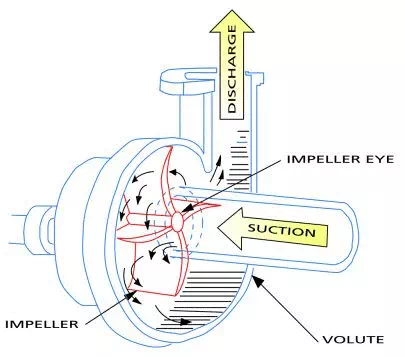

หลักการทำงานเบื้องต้นของ ปั๊มหอยโข่ง

ปั๊มหอยโข่งถูกคิดค้นขึ้นโดย Denis Papin นักประดิษฐ์ชื่อดังชาวฝรั่งเศษที่ออกแบบการทำงานโดยใช้ใบพัด (Impeller) ดูดเอาน้ำเข้าโดยอาศัยแรงเหวี่ยงที่เกิดขึ้นภายในตัวเครื่องที่ถูกออกแบบให้เป็นรูปทรงก้นหอยและเหวี่ยงของแหลวออกไปตามแกนทิศทางการหมุน อธิบายง่ายๆคือของเหลวจะถูกดูดเข้ามาทางฝั่งของท่อขาดูดหรือ (Suction) จากนั้นของเหลวจะถูกเหวียงออกไปด้วยแรงหนีศูนย์ (Centrifugal force) ผ่านวาวล์ไปยังท่อขาออก (Discharge) จะเห็นได้ว่าขั้นตอนการทำงานไม่มีความซับซ้อนแต่อย่างใดเพียงอาศัยการทำงานของมอเตอร์และใบพัดที่ถูกติดตั้งไว้ภายในเครื่องปั๊มก็สามารภสร้างแรงดันได้อย่างมากแล้ว

ปั๊มหอยโข่งเป็นปั๊มที่สามารถปรับความดันของปั๊ม อัตราการไหล และการทำงานในสภาพแวดล้อมที่แตกต่างได้ ทำให้เหมาะกับการใช้งานต่างๆ ในอุตสาหกรรม ภายในบ้าน หรือการระบายน้ำ

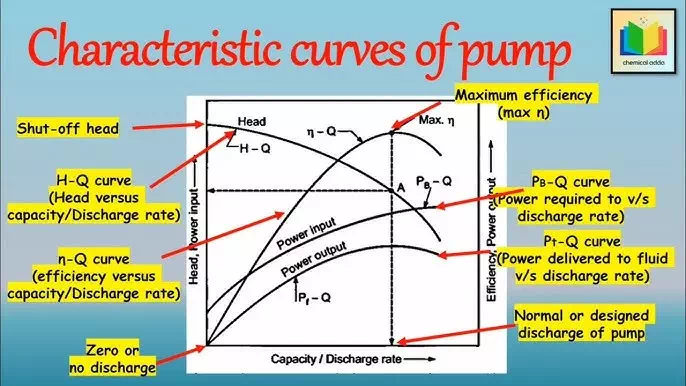

Performance Curve เป็นกราฟที่แสดงข้อมูลที่สำคัญของปั๊ม เช่น Flow Rate (อัตราการไหล) Head (แรงดัน) และ Efficiency (ประสิทธิภาพ) ทำให้ความสามารถในการอ่านกราฟนี้เพื่อช่วยในการเลือกซื้อปั๊มที่เหมาะสม.

Flow Rate (Q) คือปริมาณการใหล บ่งบอกถึงประสิทธิภาพในการจ่ายน้ำไปใช้งาน

Head (H) คือความดัน (Pressure) บ่งบอกถึงความสามารถในทำความดันน้ำที่ปั๊มทำได้ในเงื่อนไขที่ต่างๆ

Efficiency (N) บ่งบอกถึงประสิทธิภาพที่ทำได้สูงสุดในการแปลงพลังงาน (P) ให้เป็นปริมาณ การใหลและความดันของปั๊ม

การเลือกปั๊มที่เหมาะสมช่วยลดการใช้พลังงานและเพิ่มประสิทธิภาพในการทำงาน หมายถึงปั๊มที่สามารถทำงานได้ดีภายใต้เงื่อนไขที่กำหนด

- Flow Rate (Q) คือปริมาณการใหล บ่งบอกถึงประสิทธิภาพในการจ่ายน้ำไปใช้งาน

- Head (H) คือความดัน (Pressure) บ่งบอกถึงความสามารถในทำความดันน้ำที่ปั๊มทำได้ในเงื่อนไขที่ต่างๆ

- Efficiency (N) บ่งบอกถึงประสิทธิภาพที่ทำได้สูงสุดในการแปลงพลังงาน (P) ให้เป็นปริมาณ การใหลและความดันของปั๊ม

การเลือกปั๊มที่เหมาะสมช่วยลดการใช้พลังงานและเพิ่มประสิทธิภาพในการทำงาน หมายถึงปั๊มที่สามารถทำงานได้ดีภายใต้เงื่อนไขที่กำหนด

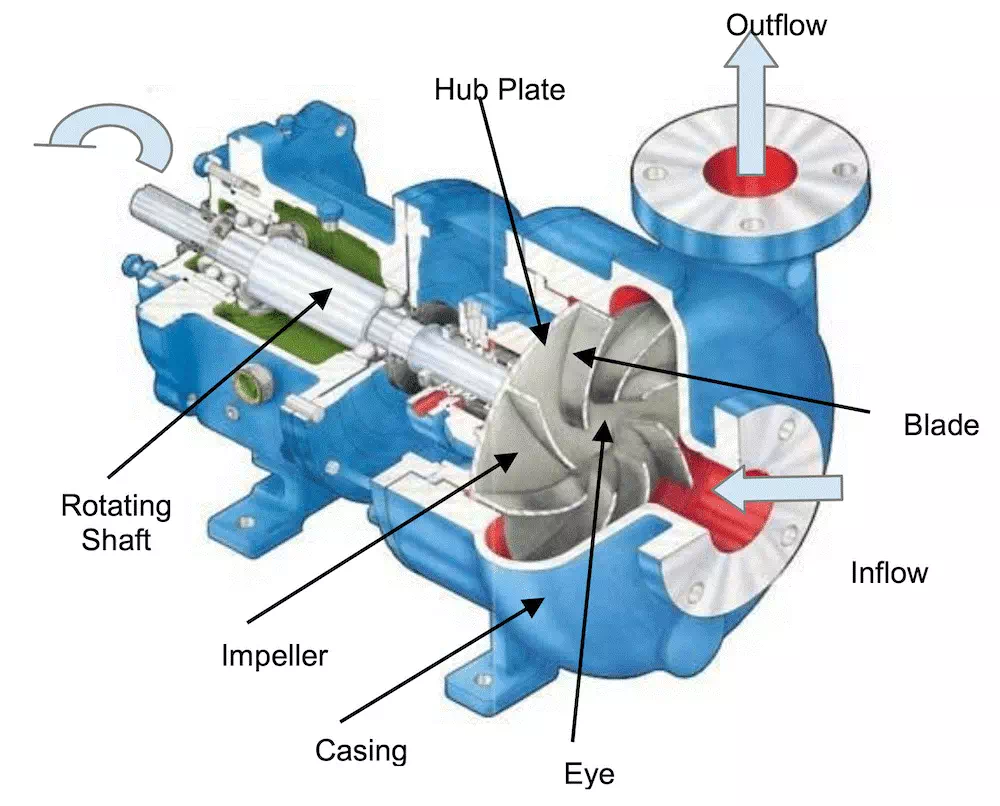

ส่วนประกอบของปั๊มน้ำชนิดหอยโข่งที่สำคัญๆ มี 5 ส่วน

จะสังเกตุเห็นได้ว่าส่วนประกอบหลักจะมีน้อยกว่าปั๊มประเภทอื่น เพราะการออกแบบที่ทำให้ง่ายต่อการใช้งานและการซ่อมบำรุงทำให้การทำความเข้าใจปั๊มหอยโข่งทำได้ไม่ยากนัก

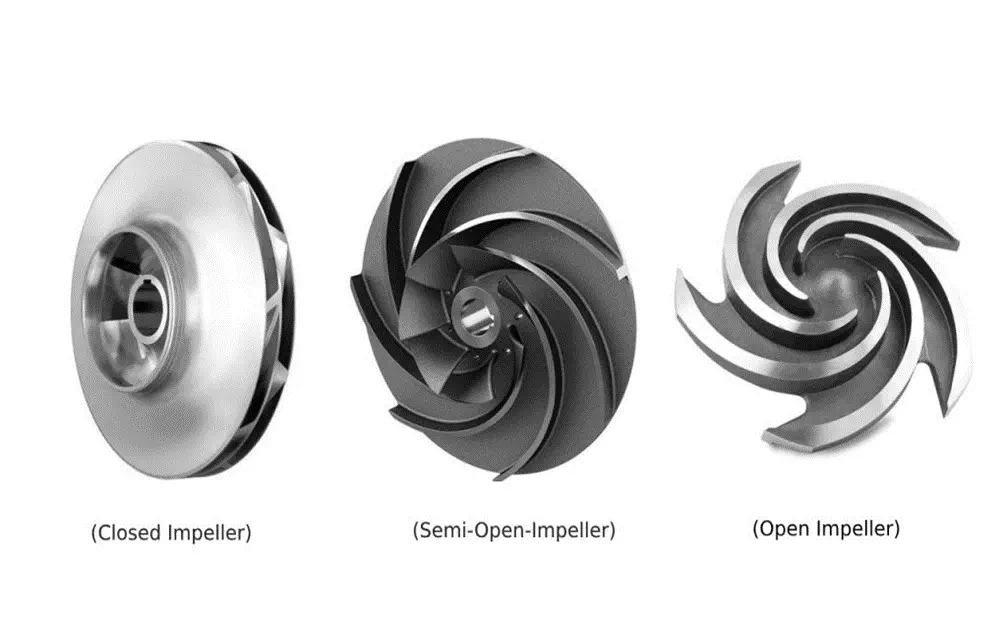

1. ใบพัด (Impeller)

ใบพัด ของปั๊มหอยโข่งถูกแบ่งออกอีกเป็นหลายรูปแบบ โดยมีหน้าที่ในการสร้างแรงเหวี่ยงน้ำ และแบ่งฟังก์ชั่นการทำงานออกไปอีกหลากหลายและตามกรณีต่างๆต่อไปตามความต้องการ ใบพัดแบ่งออกเป็น 3 รูปแบบ คือ

ใบพัดปิด (Closed Impeller)

เป็นรูปแบบของใบพัดที่มักจะใช้งานกันโดยทั่วไป มีลักษณะคือใช้แผ่นเหล็ก 2 ชิ้น ประกบกับใบพัดทำให้มีช่องว่างตรงกลางสำหรับการรองรับของเหลวทำให้การไหลมีประสิทธิภาพมากขึ้นตัวใบพัดนี้เหมาะสำหรับถ่ายเทน้ำสะอาดเท่านั้น

ใบพัดกึ่งเปิด (Semi-Open-Impeller)

ใบพัดชนิดนี้จะมีความต่างกับใบพัดอื่นๆเพียงเล็กน้อยส่วนของแผ่นเหล็กที่ติดกับใบจะลดลงเหลือแค่ 1 ชิ้นทำให้ประสิทธิภาพการทำงานอาจจะต่ำกว่าแบบปิดเล็กน้อย แต่ออกแบบมาเพื่อให้สามารถรองรับของเหลวที่มีวัสดุหรือเศษต่างๆผ่านเข้ามาข้างในเครื่องได้บ้างบางส่วนเหมาะสำหรัยการสูบน้ำในงานเกษตรกรรม

ใบพัดแบบเปิด (Open Impeller)

เป็นรูปแบบใบพัดที่มีเพียงใบพัดอย่างเดียวไม่มีแผ่นเหล็กมายึดทำให้สามารถใช้รองรับการผ่านของของเหลวที่มีอนุภาคขนาดใหญ่ผ่านไปได้ แต่แรงดูดจะน้อยลงอย่างมากเพื่อป้องกันใบพัดจากการถูกวัตถุชนเพื่อไม่ให้ใบพัดหัก

การเลือกใช้งานใบพัดแต่ละประเภทต้องพิจรณาจากปัจจัยหลายอย่าง และยังมีข้อสังเกตุอีกหนึ่งอย่างคือ การแบ่งใบพัดได้ออกเป็น 3 ประเภทหลักๆ คือ Radial flow impeller ขาเข้าและขาออกจะแตกต่างกัน 90 องศา Mixed flow impeller ขาเข้าขาออกจะแตกต่างกัน 45 องศา และ Axial flow impeller ขาเข้าขาออกจะเป็นมุมเดียวกัน

2. ชุดห้องปั๊ม (Pump Casing)

ชุดห้องปั๊ม ทำหน้าที่รับของเหลวที่ปล่อยออกมาจากท่อขาเข้าผ่านมายังใบพัด ตัวห้องได้รับการออกแบบให้มีพื้นที่เป็นลักษณะโค้งมนและแคบเพื่อทำหน้าที่เปลี่ยนความเร็วของการไหลของของเหลวที่มาจากใบพัด โดยเปลี่ยนแรงเหวี่ยงให้กลายเป็นแรงดันขณะส่งของเหลวออกสู่ทางวาวล์ปั๊มขาออก ชุดห้องปั๊มมีหลายรูปแบบ ส่วนมากจะมีลักษณะเป็นก้นหอย แยกย่อยออกไปอีกเป็นแบบเดี่ยว ก้นหอยคู่ (Double suction) และตัวกระจายลม

3. ซีลคอเพลากันรั่ว (Shaft Seal)

ซีลกันรั่วหรือ Shaft seal ถือว่าเป็นส่วนประกอบที่สำคัญมากๆของปั้มหอยโข่งเลย เพราะว่าหน้าที่ของ shaft seal ถูกออกแบบมาเพื่อกันของเหลวซึมหรือไหลจากปั้มที่มีความดันสูง รั่วออกไปด้านนอกของตัวปั๊ม เพราะหากของเหลวไหลหรือซัมออกไปแล้วนั้นเป็นสารอันตรายที่สามารถ ติดไฟได้ จะต้องมีการออกเพื่อป้องกันไม่ให้เกิดการรั่วไหล ซึ่ง Shaft seal มีการออกแบบอยู่ 2 แบบด้วยกันคือ

- แบบปะเก็นเชือก (Packing Seal) กระบวนการปิดปะเก็นเพื่อป้องกันการรั่วซึมในสมัยแรกๆ ค่อนข้างง่าย โดยใช้เทคนิคคล้ายการร้อยเชือก (แต่ในความเป็นจริงแล้วเป็นเชือกบรรจุที่ทำจากวัสดุทนความร้อนสูง เช่น ไม่มีแร่ใยหิน แร่ใยหิน อะรามิด) PTFE หรือกราไฟท์

- แบบแมคคานิคอลซีล (Mechanical Seal) เป็นวิธีการขั้นสูงในการป้องกันการรั่วไหลเมื่อเปรียบเทียบกับวิธีการเริ่มแรก การป้องกันการรั่วไหลชนิดนี้สามารถทนต่อแรงดันและอุณหภูมิสูงได้และที่สำคัญการรั่วซึมนั้นแทบไม่มีความสำคัญเลย อย่างไรก็ตาม ค่าใช้จ่ายในการบำรุงรักษาแมคคานิคอลซีลจะสูงกว่าเมื่อเปรียบเทียบกับวิธีการเริ่มแรก

4. ตลับลูกปืน หรือ แบริ่ง (Bearing)

ตลับลูกปืน หรือที่เรียกว่าแบริ่ง (Bearing) เป็นส่วนประกอบที่ออกแบบมาเพื่อรองรับการเคลื่อนที่ของเพลา ช่วยให้ทำงานได้อย่างราบรื่นทั้งในทิศทางแนวรัศมีและแนวแกน หน้าที่หลัก ได้แก่ การแบกน้ำหนักและแรงส่ง ที่เกิดจากเพลาหมุนหรืออุปกรณ์หมุนไปยังลูกเหล็กที่อยู่ภายใน นอกจากนี้ยังทำหน้าที่ลดแรงเสียดทานระหว่างพื้นผิวสัมผัส ทำให้เพลาหมุนได้อย่างมีประสิทธิภาพมากขึ้น โดยมีอยู่ 2 ประเภท คือ แบบเม็ดกลม (Ball) และแบบทรงกระบอก (Roller)

5. เพลา (Shaft)

เพลา หรือ (Shaft) บางครั้งถูกเรียกว่าสปินเดิล มีหน้าที่เป็นตัวกลางส่งกำลัง จากแหล่งกำเนิดที่ขับเคลื่อน เช่น มอเตอร์หรือเครื่องยนต์เพื่อส่งแรงไปยังใบพัด ในกรณีของปั๊มหอยโข่ง ส่วนของเพลาต้องได้รับการออกแบบให้ทนทานต่อแรงต่าง ๆ เช่น แรงบิดต่างๆ โมเมนต์การดัด หรือแรงเฉือน ยิ่งไปกว่านั้น ต้องเป็นไปตามข้อกำหนดการออกแบบมาตรฐาน เช่น ปั๊ม API จะมีเพลาที่ออกแบบโดยมีปัจจัยด้านความปลอดภัย (Safety factor, S.F.) ที่สูงกว่าเมื่อเปรียบเทียบกับปั๊ม ANSI

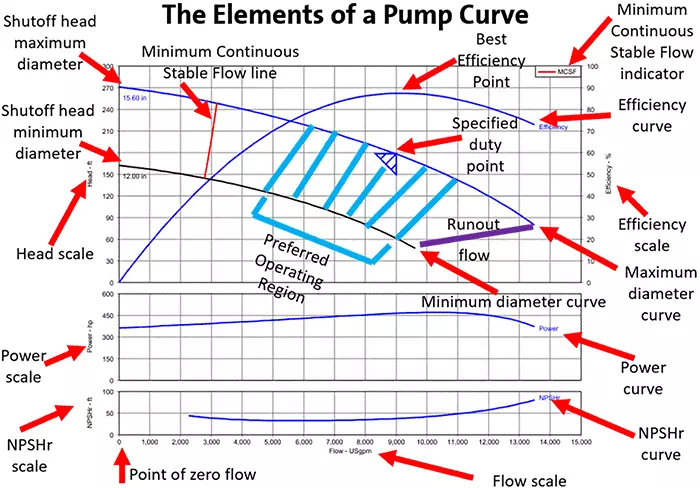

การอ่านค่ากราฟสมรรถนะของปั๊ม (PERFORMANCE CURVE)

ประสิทธิภาพการทำงานของปั๊มน้ำต้องอาศัยการดูผ่านกราฟ Performance curve ของปั๊มนั้นๆ กราฟจะ ช่วยให้เข้าใจความสามารถในการทำงานของปั๊มภายใต้สถานการณ์ต่างๆได้ โดยเส้นต่างๆของกราฟจะให้ข้อมูลที่สำคัญเกี่ยวกับลักษณะการทำงานของปั๊มที่เปลี่ยนไปความดัน (Pressure) หรือแรงส่ง (Head) และปริมาณการไหล (Flow)

พื้นฐานในการพิจารณาว่าปั๊มรุ่นนี้จะเหมาะกับการใช้งานในงานหรือไม่ หรือเมื่อนำไปใช้งานจริงแล้วจะเกิดปัญหาอะไรบ้าง

- FLOW – ค่านี้เป็นเส้นแกน X ที่แสดงค่าอัตราการไหลของน้ำ บอกค่าความสามารถในการสูบน้ำเข้าและปล่อยออกว่าอยู่ที่ปริมาณเท่าไหร่ เส้นกราฟเริ่มต้นที่ค่า 0 ไปจนถึงค่าที่ทำได้สูงสุดที่ปั๊มนั้นๆสามารถทำได้ซึ่งจะมีหน่วยการวัดเป็น ลิตร/นาที (L/S) และแบบ ลูกบาศก์เมตร/ชั่วโมง (m³/hr) ซึ่งสามารถใช้ดูค่า Flow rate เบื้องต้นได้

จุดอัตราการไหลที่กำหนด (Rated Flow Point)

อัตราการไหลปกติ x 110% = อัตราการไหลที่กำหนด

ช่วงอัตราการไหลที่กำหนด (Rated Flow Region, RFR)

จุดอัตราการไหลที่กำหนดต้องอยู่ในช่วง 80% ถึง 110% ของอัตราการไหลที่จุดประสิทธิภาพสูงสุดของปั๊ม

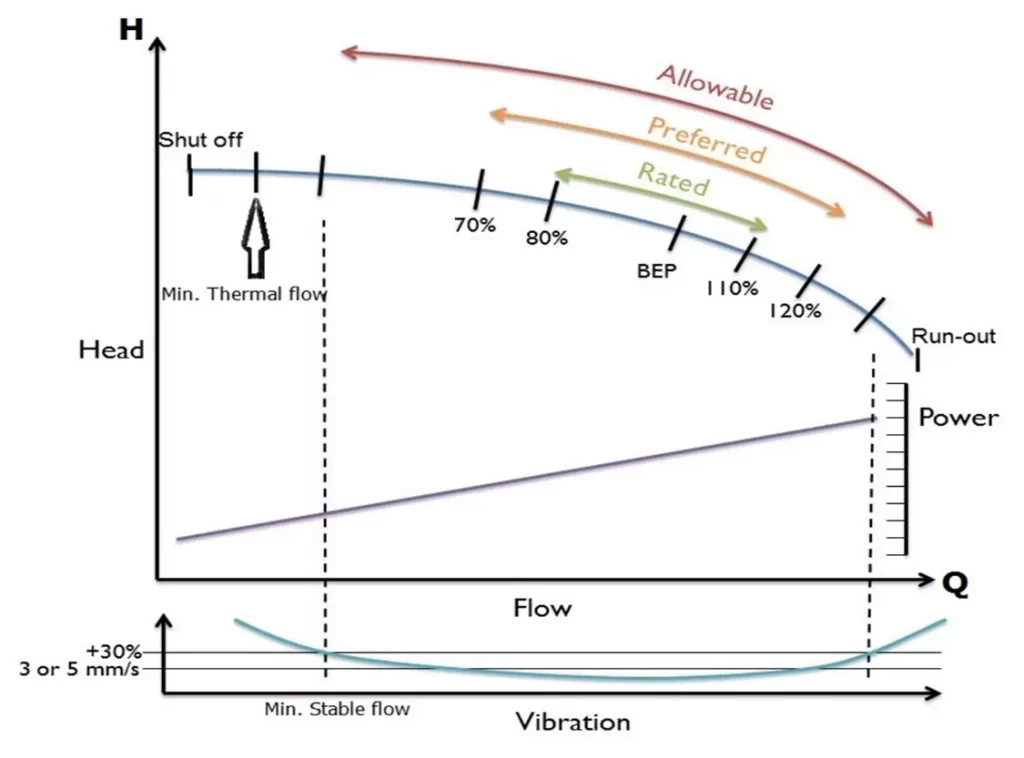

ช่วงการทำงานที่แนะนำ (Preferred Operating Region, POR)

เป็นช่วงของการทำงานของปั๊มที่ระดับการสั่นสะเทือนอยู่ภายในขีดจำกัดตามมาตรฐานสากล ปั๊มต้องมีช่วงการทำงานที่แนะนำอยู่ที่ 70% ถึง 120% ของอัตราการไหลที่จุดประสิทธิภาพสูงสุดของปั๊ม

ช่วงการทำงานที่ยอมรับได้ (Allowable Operating Region, AOR)

เป็นช่วงของการทำงานของปั๊มที่สามารถใช้งานได้ โดยพิจารณาจากระดับการสั่นสะเทือนที่อยู่ภายในขีดจำกัดสูงสุดของมาตรฐานสากล หรือจากการพิจารณาค่าความร้อนที่เพิ่มขึ้น หรือข้อจำกัดอื่น ๆ ตามที่ผู้ผลิตกำหนด

อัตราการไหลต่ำสุดที่เสถียรต่อเนื่อง (Minimum Continuous Stable Flow, MCSF)

เป็นอัตราการไหลต่ำสุดที่ปั๊มสามารถทำงานได้โดยไม่ทำให้ระดับการสั่นสะเทือนเกินขีดจำกัดที่กำหนดโดยมาตรฐานสากล จุดที่ต่ำสุดของช่วงการทำงานที่ยอมรับได้จะแสดงถึงอัตราการไหลต่ำสุดที่เสถียรต่อเนื่อง

2. HEAD – ค่านี้อยู่ในเส้นแกน y เป็นเส้นที่แสดงค่ากำลังสูง หรือแรงส่งจากพื้นขึ้นสูงสุดของน้ำ หรือก็คือแรงดันน้ำว่าสามารถส่งได้สูงที่เท่าไหร่ โดยค่าแรงดันนี้จะแสดงหน่วยวัดเป็น เมตร (m.) และฟุต (ft.) และยังเป็นแกนเริ่มต้นการวัดประสิทธิภาพในกราฟอีกด้วย

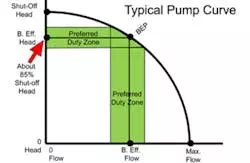

3. Shut off Head – จุดนี้จะเป็นตัวแสดงค่าขีดความสามารถของค่าสูงสุดของค่า HEAD ที่ทำได้โดยจะมีจุดเริ่มต้นเส้นกราฟที่ 0 โดยการวัด PERFORMANCE จะทำโดยเริ่มจากเส้นนี้

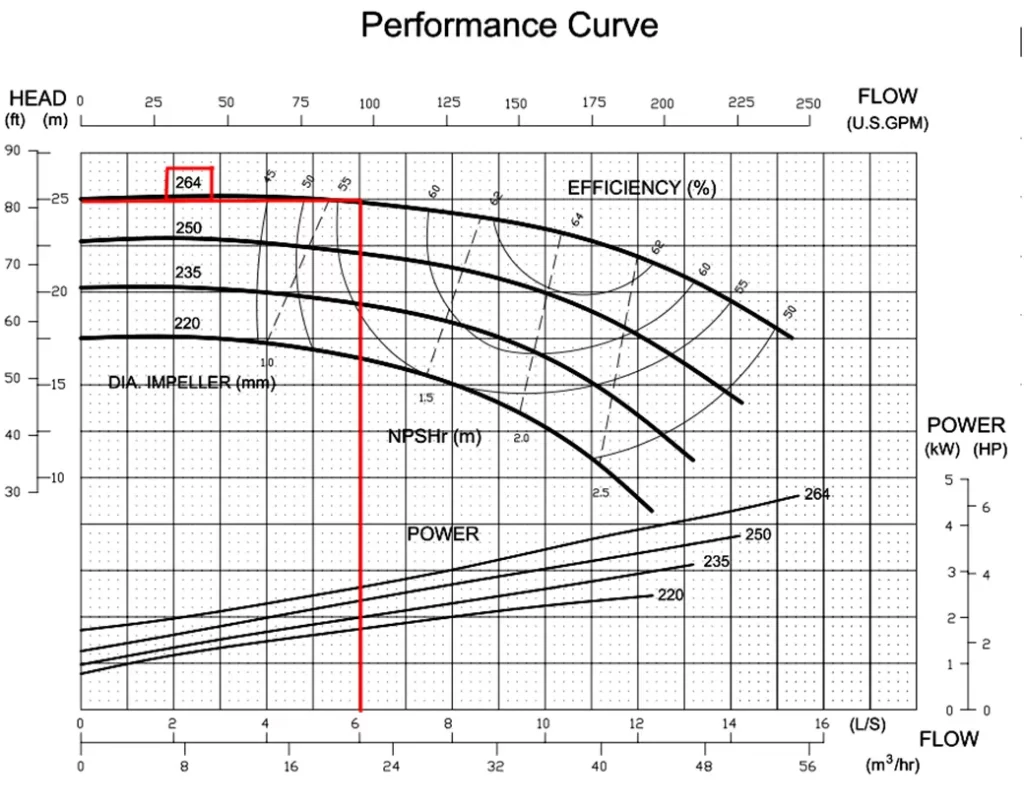

4. Pump Curve – เป็นจุดที่จะแสดงค่าอัตราการไหล FLOW เทียบกับค่าแรงดัน HEAD โดยจะมีค่าผันแปรไปตามขนาดของใบพัดที่ติดตั้งไว้ภายใน

5. POWER – ส่วนนี้บอกถึงค่าความสามารถของปั็มที่จะแสดงในรูปแบบของเส้นกราฟ ผันแปรตามขนาของใบพัดเช่นกัน แสดงค่าหน่วยวัดเป็น กิโลวัต์ หรือบางกราฟจะแสดงเป็นแรงม้า

กำลังและเส้น ISO-Power

หากจุดการทำงานอยู่ระหว่างสองเส้น ISO Power เช่น 100HP และ 140HP กำลังจริงของจุดการทำงานจะอยู่ระหว่าง 100HP และ 140HP ซึ่งก็คือ 120HP Brake Horsepower (BHP) – คือค่าพลัง HP ที่เพลา

6. Efficiency – สำหรับแสดงความหนาแน่นของตัวกลางผ่านการไหลและการยกของเหลวหรือน้ำและเพื่อนำไปคำนวณประสิทธิภาพของกำลังเพลาขับของมอเตอร์โดยจะแสดงค่า เป็น เปอร์เซ็น (%) โดยจะสัมพันกันกับอัตราการไหลและแรงดันของปั๊มน้ำ

ตามที่แสดงในกราฟปั๊มแต่ละเส้นประสิทธิภาพ สีแดงจะเป็นตัวแทนของค่าประสิทธิภาพหนึ่ง ๆ ที่รู้จักกันในชื่อเส้น ISO-Efficiency

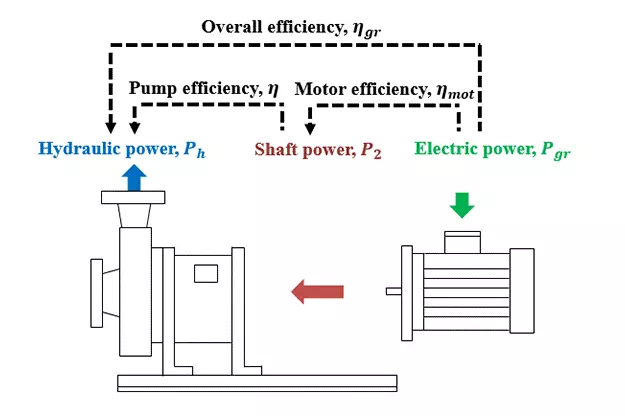

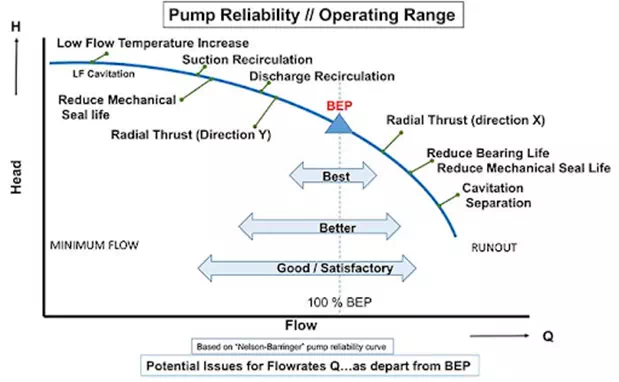

7. Best Efficiency Point (BEP) – ประสิทธิผลในการใช้งานปั๊มว่าทำได้สูงสุดแค่ไหนโดยจะเป็นจุดที่แสดงค่าความสัมพันธ์ระหว่าง กำลังที่ปั้มส่งให้ของเหลว (PH) ตามด้วยกำลังที่ส่งไปที่เพลาขับ หรือ BHP (P2) ซึ่งถ้าดูจากในกราฟข้างต้นปั๊มน้ำจะอยู่ที่ 64%

เป็นจุดบนเส้นโค้งของปั๊มที่อัตราการไหลซึ่งปั๊มมีประสิทธิภาพสูงสุดที่ขนาดใบพัดที่กำหนด

อัตราการไหลที่จุดประสิทธิภาพสูงสุดเมื่อใช้ใบพัดขนาดสูงสุดใช้ในการกำหนดค่าความเร็วเฉพาะของปั๊มและค่าความเร็วเฉพาะของการดูดของปั๊ม อัตราการไหลที่จุดประสิทธิภาพสูงสุดจะลดลงเมื่อใช้ใบพัดที่มีขนาดเล็กลง

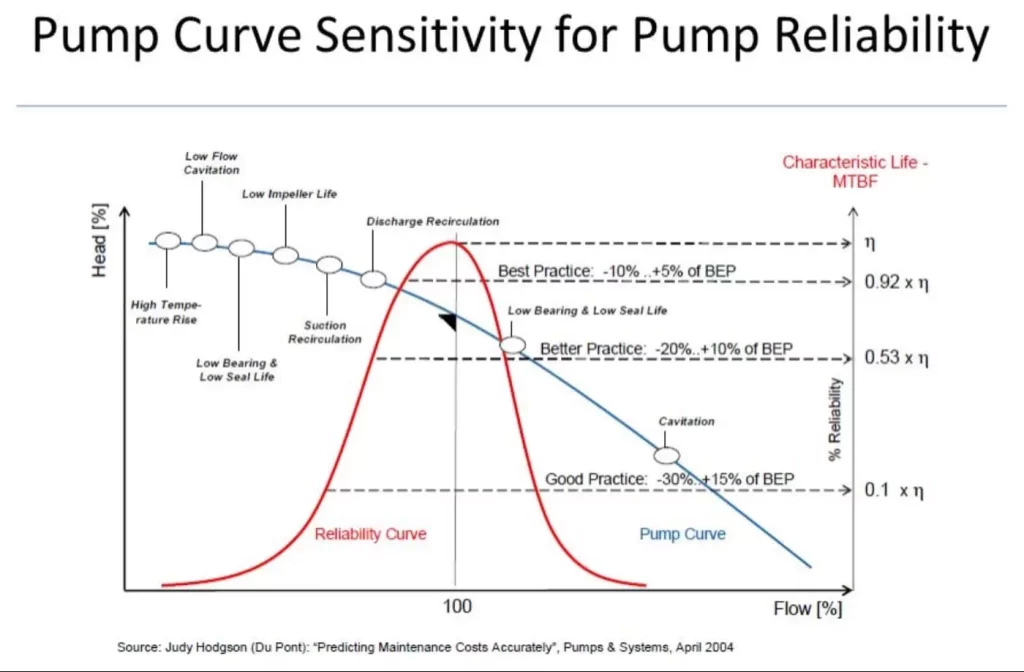

ควรใช้งานปั๊มที่จุดรอบๆจุด BEP จะทำให้ใช้พลังงานน้อย ปั๊มเดินเรียบ และสึกหรอน้อย

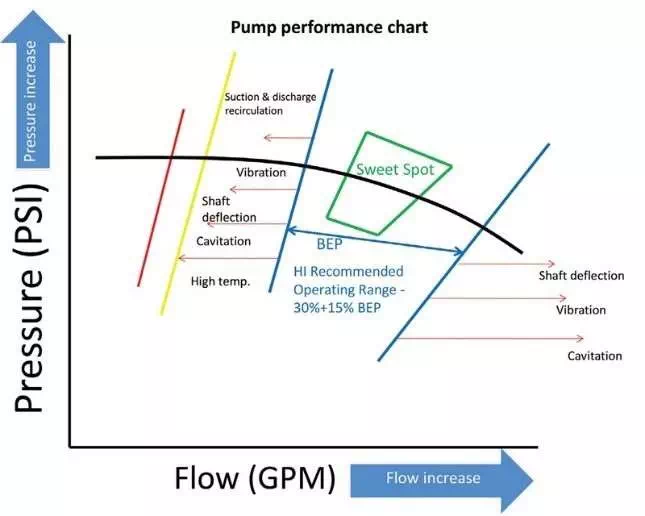

8. NPSHr (Net Positive Suction Head) – จุดที่บอกถึงขีดความสามารถในการดูดน้ำของปั๊มให้ขึ้น หรือวัดว่าจะสามารถดูดน้ำได้ลึกเท่าไหร่ โดยจะมีการนำค่าเหล่านี้ไปคำนวณร่วมกับ ค่า NPSHa เพื่อติดตั้งปั๊มน้ำ ป้องกันไม่ให้เกิด Cavitation เมื่อปั๊มน้ำหอยโข่งทำงานตามปกติแรงดันของน้ำจะลดลงจากทางเข้าของปั๊ม ไปยังทางเข้าของใบพัด ใกล้กับทางเข้าของใบพัดความดันของน้ำจะต่ำที่สุด เมื่อใบพัดหมุน ความเร็วใบพัดสูงจะทำงานกับของเหลวซึ่งจะเพิ่มพลังงานและความดันของน้ำ ซึ่งเป็นสาเหตุ จะทำให้ใบพัดเกิดการสึกกร่อนได้

NPSHr เป็นค่าที่สำคัญที่ปรากฏในกราฟปั๊มส่วนใหญ่ ซึ่งมักแสดงค่าของ NPSHr จาก MCSF ถึง Run Out และจะเพิ่มขึ้นอย่างรวดเร็วเมื่ออัตราการไหลเพิ่มขึ้น

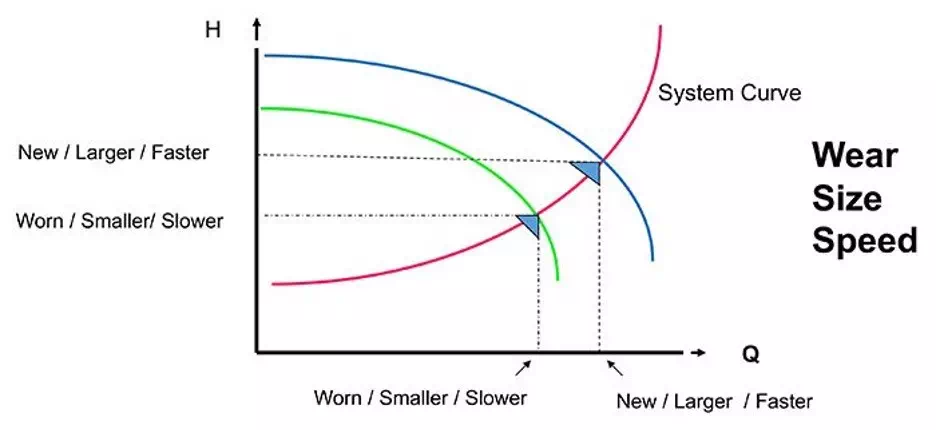

9. Impeller size – ขนาดของใบพัด เมื่อนำมาติดตั้งภายในเครื่อง โดยจะเปรียบเทียบไปตมขนาดเล็กสุดไปจนถึงความกว่าสูงสุดที่สามารถใส่ไปในเครื่องปั๊มได้ มีหน่วยวัดขนาดเป็น มิลลิเมตร(mm.)

10. Speed – ความเร็วรอบของปั๊มต้องเป็นไปตามกำหนด (Design) ต้องเลือกตัวขับให้เหมาะสม ถ้ารอบต่ำไป ปั๊มจะทำไม่ได้ตามสมรรถนะ

Affinity Laws จะกำหนดสมรรถนะของปั๊มเมื่อขนาดของ Speed/impeller เปลี่ยนแปลง

- Flow ∝ Speed

- Head ∝ Speed²

- Power ∝ Speed³

การเข้าใจแกน X – ปริมาณการไหล และ แกน Y – ความดัน หรือ เฮดของปั๊ม

กราฟปั๊มแสดงช่วงอัตราการไหลบนแกน X โดยมาตรฐานแล้ว อัตราการไหลจะเริ่มจากศูนย์ไปจนถึง 20% เกินจากจุดที่มีประสิทธิภาพสูงสุด (Best Efficiency Flow) จุดแรกบนกราฟที่อัตราการไหลเป็นศูนย์เรียกว่า “Shut Off” และจุดสุดท้ายที่อัตราการไหลสูงสุดเรียกว่า “Run Out”

แกน Y บนกราฟหลักจะแสดงหัวปั๊มหรือความดันที่แตกต่างกัน (Differential Head) หรือที่เรียกว่า “หัวปั๊มรวม (Total Dynamic Head)” ซึ่งเป็นวิธีการทั่วไปในการคำนวณความดันที่ปั๊มสามารถสร้างได้ เนื่องจากความดันสัมพันธ์กับความหนาแน่นของของเหลวในกระบวนการ กราฟปั๊มส่วนใหญ่จะแสดงหน่วยเป็นความยาว (ฟุตหรือเมตร) ซึ่งทำให้สามารถใช้กราฟนี้ได้กับของเหลวหลายประเภท ยกเว้นของเหลวที่มีสารแขวนลอยหรือความหนืดสูง

หลีกเลี่ยงการใช้งานปั๊มตลอดเวลาที่ “Shut Off” หรือ “Run Out” เพราะอาจทำให้เกิดการร้อนเกินไป การสั่นสะเทือน หรือการสึกหรอก่อนเวลา ควรตั้งเป้าให้การทำงานใกล้กับจุดที่มีประสิทธิภาพสูงสุด (BEP)

ลักษณะของกราฟ

ปั๊มส่วนใหญ่มีกราฟหัวปั๊มที่มีลักษณะเป็นรูปไข่ ซึ่งจะสูงสุดที่จุดอัตราการไหลเป็นศูนย์ (Shut Off) และต่ำสุดที่จุด Run Out

จุดการทำงานที่ได้มาตรฐาน (Rated Duty Point)

เมื่ออัตราการไหลที่ได้มาตรฐานถูกวางลงบนแกน Y และหัวปั๊มที่ได้มาตรฐานถูกวางลงบนแกน X จุดที่ทั้งสองมาตรฐานพบกันคือจุดการทำงานที่ได้มาตรฐาน ซึ่งมักจะแสดงเป็นรูปสามเหลี่ยม

กราฟแรงต้านของระบบ (System Resistance Curve)

จุดที่แสดงด้วยรูปสามเหลี่ยมซึ่งเป็นจุดการทำงานที่ได้มาตรฐานคือจุดที่กราฟแรงต้านของระบบตัดกับกราฟหัวปั๊มของปั๊ม

ขนาดใบพัดและการตัดแต่ง (Trimming)

กราฟปั๊มจะถูกวาดเพื่อแสดงประสิทธิภาพของขนาดใบพัดที่ได้มาตรฐาน โดยบางกราฟจะแสดงประสิทธิภาพของหลายขนาดใบพัดจากขนาดสูงสุดไปจนถึงขนาดต่ำสุด การตัดแต่งใบพัดทำได้เพื่อปรับประสิทธิภาพให้เหมาะสมกับการใช้งาน

กราฟ NPSHR (Net Positive Suction Head Required)

NPSHR เป็นค่าที่สำคัญที่ปรากฏในกราฟปั๊มส่วนใหญ่ ซึ่งมักแสดงค่าของ NPSHR จาก MCSF ถึง Run Out และจะเพิ่มขึ้นอย่างรวดเร็วเมื่ออัตราการไหลเพิ่มขึ้น

การอ่านกราฟสมรรถนะของปั๊ม

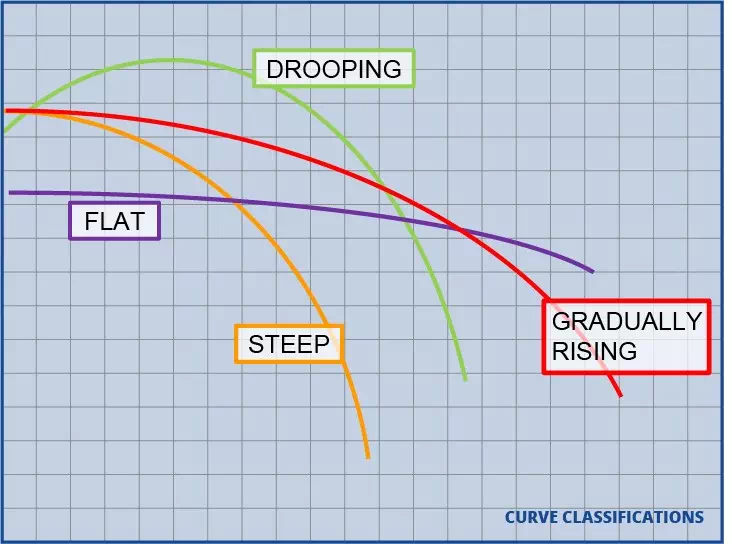

เส้นโค้งลาดต่ำ (Flat Curve)

อัตราการเพิ่มของแรงดันจากจุด BEP ไปยังจุด Shut-off เรียกว่า Head Rise หากอัตรานี้น้อยกว่า 10% เราจะเรียกว่าเส้นโค้งลาดต่ำหรือเส้นโค้งแบน

เส้นโค้งลาดชัน (Steep Curve)

หากอัตราการเพิ่มของแรงดันมากกว่า 10% จะเรียกว่าเส้นโค้งลาดชัน ในบางกรณี ไม่แนะนำให้ใช้เส้นโค้งที่มีความลาดต่ำ ตัวอย่างเช่น ในปั๊มน้ำดับเพลิง ควรใช้เส้นโค้งที่มีความลาดชัน นอกจากนี้หากความสูงของของไหลในระบบเปลี่ยนแปลง จะมีการเปลี่ยนแปลงของแรงดันมากในเส้นโค้งลาดชัน และจะมีการเปลี่ยนแปลงของอัตราการไหลมากในเส้นโค้งลาดต่ำ

หากระบบมีการเปลี่ยนแปลงของความสูงของของไหล ควรเลือกเส้นโค้งลาดชันเพื่อให้แน่ใจว่าอัตราการไหลคงที่ เมื่อเวลาผ่านไป การสะสมของตะกอนในท่อจะทำให้แรงดันไดนามิกของระบบเปลี่ยนแปลงไป

การอ่านสมรรถนะ เลือกปั๊ม และข้อจำกัดในการใช้งาน

เส้นต่างๆในกราฟสมรรถนะของปั๊ม

ค่าที่เหมาะสมในการใช้งานของปั๊ม

กราฟแสดงความหวั่นใหวของปั๊มต่อความหน้าเชื่อถือ

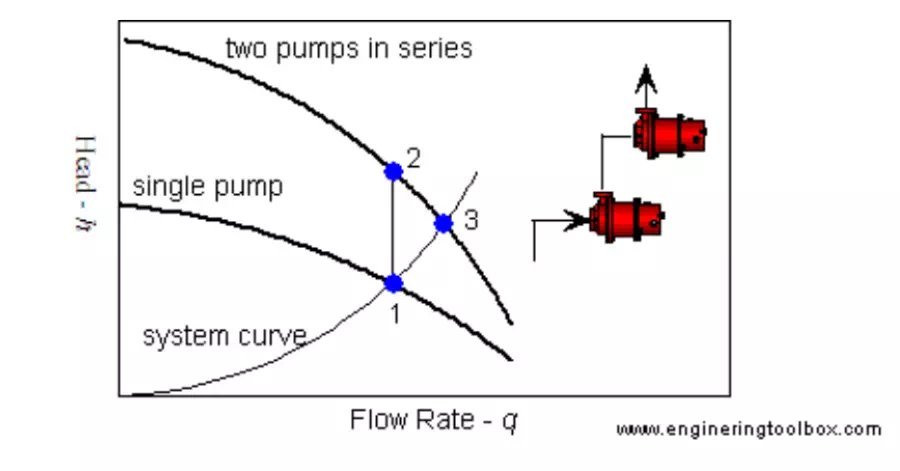

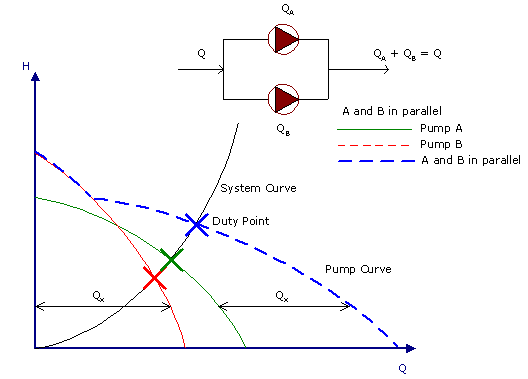

กราฟสมรรถนะของการต่อปั๊มใช้งานแบบอนุกรม

กราฟสมรรถนะของการต่อปั๊มใช้งานแบบขนาน

กราฟแสดงสมรรถนะของปั๊มที่สึกหรอ

ตัวอย่างการอ่านค่า PERFORMANCE CURVE ในปั๊มน้ำ

ในการเลือกใช้งานปั๊มน้ำว่ามีประสิทธิภาพหรือไม่ ก่อนอื่นคุณต้องเข้าใจอัตราการไหล (Q) และอัตราแรงดัน (H) เมื่อทราบค่าเหล่านี้แล้วให้อ้างอิงมันเข้ากับเส้นโค้งของปั๊ม โดยจุดที่จุดตัดกันทั้งสองนี้แสดงถึงตำแหน่งการทำงานที่เหมาะสมที่สุดในเรื่องความสามารถ ความจุที่ต้องการที่แรงดันจ่ายหรือเลือกให้เหมาะกับหัวจ่ายที่กำหนด ตัวอย่างเช่น

เมื่อคุณทำการเปรียบเทียบและอ่านค่ากราฟอย่างง่ายๆ ตามรูปนี้ปั๊มน้ำที่ใส่ใบพัดขนาด 264 มิลลิเมตร หรือขนาด 26.4 เซนติเมตรนั้นปั๊มจะมีอัตราแรงดันน้ำที่ (H) HEAD = 25 เมตร(m.) และจะสามารถส่งอัตราการไหล (Q) FLOW ได้ที่ 6 ลูกบาศก์เมตร/ชั่วโมง (m³/hr) ในขณะที่ปั็มเปิดใช้งานเต็มกำลัง

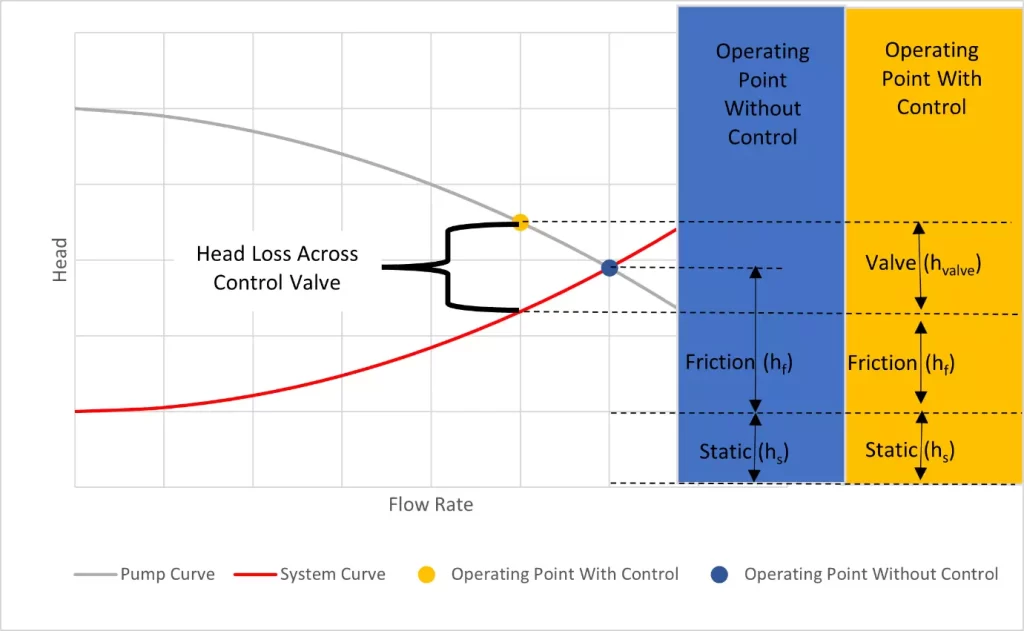

ความต้านทานของระบบ (System Curve)

ซึ่งการหาค่าของปั๊มน้ำจะมีอีกเส้นหนึ่งที่สำคัญไม่แพ้กันคือ เส้น ที่เรียกว่า System Curve คือเส้นที่แสดงคุณลักษณะของระบบท่อ เช่น แรงเสียดทาน ความต้านทานของอุปกรณ์ และความสูง เป็นต้น กราฟนี้สร้างขึ้นโดยการทดสอบและวางแผนประสิทธิภาพของปั๊มที่จุดปฏิบัติงานต่างๆ ทำให้สามารถทำเส้นสองเส้นจากกราฟมาคำนวณหาค่าจาก จุดตัดกันของ System Curve และ Performance Curve ได้ดังรูป

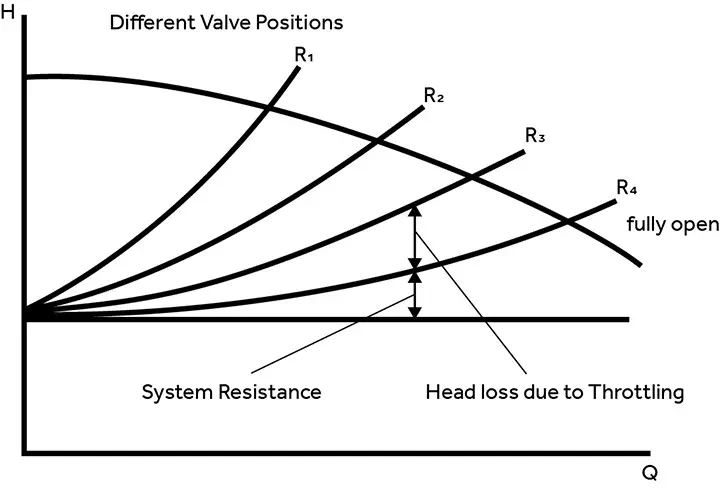

การฟแสดงความต้านทานของระบบที่การเปิดวาล์วควบคุมที่การเปิดวาล์วต่างๆ

System Curve

เส้นโค้งของระบบแสดงถึงความสัมพันธ์ระหว่างอัตราการไหลผ่านระบบสูบน้ำและหัวรวมที่ต้องการโดยระบบนั้นโดยคำนึงถึงความต้านทานต่อการไหลในระบบ รวมถึงปัจจัยต่างๆ เช่น แรงเสียดทานของท่อ การเปลี่ยนแปลงระดับความสูง ข้อต่อ และการสูญเสียทางไฮดรอลิกอื่นๆ เมื่ออัตราการไหลผ่านของน้ำในระบบเกิดการเปลี่ยนแปลง ค่าทั้งหมดที่ต้องการก็จะเปลี่ยนแปลงไปด้วย ส่งโดยตรงกับเส้น System Curve ซึ่งโดยทั่วไปจะเพิ่มขึ้นตามอัตราการไหลที่เพิ่มขึ้น

Performance Curve

กราฟประสิทธิภาพหรือที่เรียกว่ากราฟปั๊ม แสดงให้เห็นความสามารถของปั๊มในการส่งอัตราการไหลที่เท่าไหร่ มีแรงดันแค่ไหน เส้น Performance Curve ของปั๊มโดยทั่วไปจะรวมถึงจุดประสิทธิภาพที่ดีที่สุด (BEP) ของปั๊ม ทำงานได้อย่างมีประสิทธิภาพสูงสุดที่เท่าไหร่

จุดทำงาน

เป็นช่วงของอัตราการไหลและเฮดที่ปั๊มสามารถทำงานได้อย่างมีประสิทธิภาพและเชื่อถือได้เรียกว่าช่วงการทำงานของปั๊ม สิ่งสำคัญคือต้องแน่ใจว่าปั๊มทำงานภายในช่วงนี้เพื่อหลีกเลี่ยงปัญหาต่างๆ เช่น การเกิดโพรงอากาศหรือการใช้พลังงานมากเกินไปเมื่อเดินเครื่อง

จุดที่เส้นโค้งประสิทธิภาพของปั๊มตัดกับเส้นโค้งของระบบคือจุดทำงานของปั๊มภายในระบบเฉพาะ

เป้าหมายคือการเลือกปั๊มที่มีเส้นโค้งประสิทธิภาพสอดคล้องกับเส้นโค้งของระบบ เพื่อให้มั่นใจว่าการทำงานมีประสิทธิภาพและเชื่อถือได้ หากว่าเส้นโค้ง Performance Curve และ เส้นโค้งSystem Curve ไม่ตัดกัน หมายถึงอาจจำเป็นต้องมีการปรับเปลี่ยน เช่น การเลือกปั๊มอื่นหรือการปรับเปลี่ยนระบบเพื่อให้ตรงกับปั๊มที่เลือกมากขึ้น การเปลี่ยนแปลงเหล่านี้อาจทำให้เกิดการสั่นสะเทือนของระบบท่อ

กราฟแสดงคำแนะนำในการเลือกใช้ปั๊มและใช้งานที่ดี

ข้อสงสัยเกี่ยวกับปั๊มในอุตสาหกรรมน้ำมันและก๊าซมักอ้างอิงถึงมาตรฐาน API 610 ซึ่งปัจจุบันคือ ISO 13709 เป็นมาตรฐานทางเทคนิคขั้นต่ำ

API 610 มีข้อความที่ดูเหมือนขัดแย้งกันเกี่ยวกับการทำงานในช่วงที่แนะนำและยอมรับได้ รวมถึงตำแหน่งอัตราการไหลที่ลูกค้ากำหนดบนเส้นโค้งสมรรถนะของปั๊ม ขีดจำกัดที่แนะนำและยอมรับได้ถูกกำหนดเป็นเปอร์เซ็นต์ของจุดประสิทธิภาพสูงสุด (Best Efficiency Point – BEP) ที่ได้รับการออกแบบ

ข้อกำหนดเพิ่มเติมมากมายที่กำหนดโดยบริษัทต่างๆ กำหนดให้อัตราการไหลที่กำหนดของตนเองอยู่ทางด้านซ้ายของ BEP ซึ่งยิ่งจำกัดพื้นที่ที่สามารถเลือกได้บนเส้นโค้ง การตีความมาตรฐาน API 610 อย่างเคร่งครัดจะจำกัดอัตราการไหลที่กำหนดไว้ในช่วงแคบๆ ทางด้านซ้ายของอัตราการไหลที่ประสิทธิภาพดีที่สุด การออกแบบที่ใหม่กว่า ซึ่งพัฒนามาจากแบบเก่าและประสบการณ์การใช้งาน ได้รวมเอาแนวคิด ปรัชญา และวัสดุ เช่น การโก่งตัวของโรเตอร์ขนาดเล็กที่ได้จากการออกแบบไฮดรอลิกที่มีแรงขับในแนวรัศมีต่ำ และเพลาที่แข็งขึ้น (L3/D4)

หน่วยที่มีกำลังขับมากกว่า 300 กิโลวัตต์ จำเป็นต้องให้ความสนใจกับช่วงการทำงานและสภาวะต่างๆ มากขึ้น หากต้องการหลีกเลี่ยงการบำรุงรักษาที่อาจสูงขึ้น หรือความเสียหายของปั๊ม

ช่วงที่แนะนำและยอมรับได้ มาตรฐาน API 610 กำหนดช่วงการทำงานของเส้นโค้งสมรรถนะของปั๊มดังนี้:

- ที่แนะนำ – 80 ถึง 110 เปอร์เซ็นต์ ของ BEP ที่ออกแบบไว้

- ที่ยอมรับได้ – 70 ถึง 120 เปอร์เซ็นต์ ของ BEP ที่ออกแบบไว้

ขีดจำกัดเหล่านี้ยังถูกกำหนดไว้สำหรับระดับการสั่นสะเทือนที่ยอมรับได้ และเพื่อจำกัดความเร็วดูดจำเพาะ (suction-specific speeds) โดยมีเป้าหมายเพื่อควบคุมความไวต่อการเกิดการไหลเวียนย้อนกลับ (recirculation susceptibility)

อย่างไรก็ตาม มาตรฐาน API 610 ไม่ได้ระบุไว้อย่างชัดเจนว่าเหตุใดจึงกำหนดขีดจำกัด 70 ถึง 120 เปอร์เซ็นต์ คนส่วนใหญ่คิดว่าเป็นเพื่อให้แน่ใจว่าขีดจำกัดการสั่นสะเทือนยังคงอยู่ในเกณฑ์ และการไหลเวียนย้อนกลับไม่เริ่มต้นขึ้น แต่ไม่ชัดเจนว่าเหตุใด API 610 จึงมีกฎเกณฑ์ที่ตายตัวนี้ ซึ่งจะต้องแตกต่างกันไปในแต่ละปั๊ม

มาตรฐานนี้มักจะจำกัดหน่วยขนาดเล็กที่มีพลังงานต่ำกว่าประเภท OH1 และ OH2 อย่างไม่สมควร เนื่องจากสามารถทำงานได้ดีภายในขีดจำกัดการสั่นสะเทือน แต่ยังคงอยู่นอกเหนือขีดจำกัด 70 เปอร์เซ็นต์ของ BEP ที่ยอมรับได้

ผู้ผลิตปั๊มส่วนใหญ่จะกำหนดอัตราการไหลต่ำสุดสำหรับหน่วย ซึ่งอาจต่ำถึง 15 เปอร์เซ็นต์ – 20 เปอร์เซ็นต์ของ BEP ปั๊มหลายรุ่นสามารถทำงานได้อย่างน่าพอใจใกล้กับอัตราการไหลต่ำสุด ในขณะที่ยังคงเป็นไปตามขีดจำกัดการสั่นสะเทือนของ API 610

ข้อจำกัดดังกล่าวอาจนำไปสู่ความยากลำบากในการเลือกใช้งานสำหรับผู้ผลิต เช่น การได้ค่า NPSH (Net Positive Suction Head) ที่ต่ำพอ หากปั๊มต้องอยู่ในช่วงที่แนะนำ 70 เปอร์เซ็นต์ – 110 เปอร์เซ็นต์ มักจะต้องใช้ปั๊มขนาดเล็กกว่า แต่ค่า NPSH ที่มีอยู่ในสภาวะการทำงานของลูกค้ามักจะน้อยกว่าที่ปั๊มขนาดเล็กกว่าต้องการ

หากผู้ผลิตมั่นใจว่าปั๊มขนาดใหญ่กว่าสามารถทำงานใกล้กับอัตราการไหลต่ำสุดโดยไม่มีปัญหา ปั๊มขนาดใหญ่กว่าจะเป็นตัวเลือกที่น่าพึงพอใจกว่า เนื่องจากค่า NPSH ที่ปั๊มขนาดใหญ่กว่าต้องการเมื่อทำงานทางด้านซ้ายของ BEP อาจน้อยกว่าค่า NPSH ที่ปั๊มขนาดเล็กกว่าต้องการเมื่อทำงานในช่วงที่แนะนำ

การยึดมั่นอยู่กับขีดจำกัดที่แนะนำโดย API 610 มักจะส่งผลให้มีการเลือกปั๊มขนาดต่างๆ มากขึ้นเพื่อให้เป็นไปตามข้อกำหนด แทนที่จะเลือกปั๊มขนาดเดียวกันมากขึ้น

ปั๊ม OH1 และ OH2 ส่วนใหญ่ที่มีกำลังไม่เกิน 300 กิโลวัตต์ จะไม่เกินขีดจำกัดความเร็วดูดจำเพาะ 12,800 ซึ่งผู้ใช้งานหลายรายกำหนดขึ้นอย่างสมเหตุสมผล

การออกแบบไฮดรอลิกและกลไกที่ดีขึ้นมักเป็นไปตามเกณฑ์การโก่งตัว การสั่นสะเทือน และเสียงรบกวนในช่วงอัตราการไหลที่กว้างกว่าที่ขีดจำกัดของ API อนุญาต

มีหลักฐานเพิ่มมากขึ้นสำหรับหน่วยเหล่านี้ที่บ่งชี้ว่าอายุการใช้งานของปั๊มไม่ได้รับผลกระทบจากการทำงานนอกเหนือขีดจำกัดที่แนะนำ

หน่วยเหล่านี้ส่วนใหญ่มีความเร็วจำเพาะค่อนข้างต่ำ และค่าประสิทธิภาพการทำงานไม่ได้ลดลงอย่างรวดเร็ว ดังนั้นต้นทุนพลังงานในการทำงานจึงไม่เพิ่มขึ้นอย่างมีนัยสำคัญ เครื่องจักรเหล่านี้หลายเครื่องไม่ได้ทำงานอย่างต่อเนื่อง ดังนั้นความพร้อมใช้งานโดยรวมจึงอาจมีความสำคัญต่อผู้ปฏิบัติงานมากกว่า

API 610 ตระหนักถึงข้อจำกัดที่กำหนดไว้สำหรับปั๊มขนาดเล็ก แต่ข้อกำหนดหลายประการไม่อนุญาตให้มีความยืดหยุ่นที่จำเป็นเพื่อให้สามารถเลือกได้อย่างเหมาะสมมากขึ้นในส่วนของตลาดที่มีพลังงานต่ำกว่า

บางทีในการแก้ไขครั้งต่อไป API 610 อาจเน้นย้ำว่าสำหรับปั๊มที่มีพลังงานต่ำกว่าที่ตรงตามเกณฑ์การออกแบบและการทดสอบทั้งหมด ช่วงการทำงานที่กว้างกว่าขีดจำกัดการทำงานที่แนะนำในปัจจุบัน จะเป็นที่ยอมรับได้ ตราบใดที่ถือว่าปั๊มนั้นเหมาะสมกับวัตถุประสงค์และผู้ผลิตรับประกันในลักษณะดังกล่าว

ISO 5199 ได้แนะนำแล้วว่าผู้ผลิตควรแจ้งช่วงการทำงานที่อนุญาตได้ตามการวิเคราะห์และประสบการณ์ของตนเกี่ยวกับปั๊ม

ANSI/HI 9.6.3 และมาตรฐาน ANSI อื่นๆ กล่าวถึงปัจจัยที่ควรพิจารณาเมื่อพิจารณาช่วงการทำงาน

ผู้ผลิตที่มีความรับผิดชอบและมีการออกแบบที่ทันสมัยจะรับประกันเสมอว่าปั๊ม API 610 นั้นเกินกว่าข้อกำหนดด้านการสั่นสะเทือน การโก่งตัว และอายุการใช้งานของตลับลูกปืนตามมาตรฐาน และพบว่าในเครื่องจักรขนาดเล็กกว่า ขีดจำกัดเหล่านี้ทั้งหมดสามารถทำได้ไกลกว่าขีดจำกัด 70 เปอร์เซ็นต์จาก BEP ที่อนุญาตในปัจจุบันอย่างมาก

ประสบการณ์กับปั๊มที่ทำงานได้ไกลถึง 0 เปอร์เซ็นต์ของ BEP (วาล์วปิด) ในการทดสอบ ซึ่งยังคงอยู่ในขีดจำกัดการสั่นสะเทือนของ API 610 (แม้ว่าปั๊มจะร้อนจัดในที่สุดก็ตาม) แต่ผู้ผลิตยังคงถูกขัดขวางโดยการรับรู้ของอุตสาหกรรมในการไม่นำเสนอหน่วยที่อยู่นอกเหนือขีดจำกัด 70 เปอร์เซ็นต์ BEP ที่อนุญาตในปัจจุบัน

ขณะนี้มีข้อกำหนดของผู้ใช้งานบางรายที่เริ่มตระหนักถึงสถานการณ์และให้ขอบเขตที่กว้างขึ้น แต่คำจำกัดความที่ละเอียดมากขึ้นเกี่ยวกับสิ่งที่อนุญาตและไม่อนุญาตจะเป็นประโยชน์และให้ความชัดเจนมากขึ้นแก่อุตสาหกรรม หากผู้ใช้งานต้องการได้ปั๊มที่ดีที่สุดสำหรับงาน การนำประสบการณ์ของผู้ผลิตปั๊มที่เป็นที่ยอมรับมาพิจารณา และละทิ้งการรับรู้เดิมๆ ในระหว่างการเลือกปั๊ม API 610 อาจให้ประโยชน์อย่างมาก

ข้อกำหนดเพิ่มเติม (Comments)

- ขนาดใบพัดขั้นต่ำที่ยอมรับได้ต้องไม่น้อยกว่า 80% ของขนาดใบพัดสูงสุด

- หัวปิดต้องสูงกว่าหัวที่กำหนดอย่างน้อย 5% ที่ความเร็วรอบที่กำหนด

- ปั๊มที่ทำงานแบบขนานต้องมีหัวปิดอยู่ระหว่าง 110% ถึง 120% ของหัวที่กำหนด

- ปั๊มต้องสามารถเพิ่มแรงดันได้อย่างน้อย 5% ที่สภาวะที่กำหนด โดยการเปลี่ยนใบพัดเป็นขนาดใหญ่ขึ้น หรือใช้การออกแบบทางไฮดรอลิกที่แตกต่างกัน รวมถึงการใช้ความเร็วตัวแปรหรือการเพิ่มขั้นตอนของปั๊ม

- ปั๊มต้องมีเส้นโค้งแรงดัน/อัตราการไหลที่เสถียร (มีการเพิ่มของแรงดันอย่างต่อเนื่องไปจนถึงจุดปิด)ในการทำงานแบบขนาน การเพิ่มของหัวจากจุดที่กำหนดไปยังจุดปิดต้องไม่น้อยกว่า 10%

- หัวของปั๊มที่จุดปิดต้องไม่เกิน 120% ของหัวที่จุดอัตราการไหลที่กำหนด

- ปั๊มต้องมีช่วงการทำงานที่แนะนำอยู่ที่ 70% ถึง 120% ของอัตราการไหลที่จุดประสิทธิภาพสูงสุด

- จุดอัตราการไหลที่กำหนดต้องอยู่ในช่วง 80% ถึง 110% ของอัตราการไหลที่จุดประสิทธิภาพสูงสุด

- อัตราการไหลต่ำสุดที่เสถียรต่อเนื่องต้องเท่ากับจุดต่ำสุดของช่วงการทำงานที่ยอมรับได้

- จุดประสิทธิภาพสูงสุดของใบพัดที่ใช้ควรอยู่ระหว่างจุดที่กำหนดและจุดปกติ

เคล็ดลับสำคัญสำหรับการเลือกปั๊มในโลกจริง

- ใช้ปั๊มใกล้จุดที่มีประสิทธิภาพสูงสุด (BEP) เพื่อประหยัดพลังงานและลดการสึกหรอ

- ตรวจสอบให้แน่ใจว่า NPSHA (ที่มี) มากกว่า NPSHR (ที่ต้องการ) เพื่อป้องกันการเกิดการสั่นสะเทือน

- ปรับแต่งใบพัดเพื่อปรับปรุงประสิทธิภาพของปั๊มหากความต้องการของระบบเปลี่ยนแปลงไปตามเวลา

- ใช้เส้น ISO-Efficiency และเส้น ISO Power เป็นแนวทาง แต่ตรวจสอบด้วยข้อมูลประสิทธิภาพจริงจากระบบ

- ตรวจสอบให้แน่ใจว่ากราฟปั๊มตัดกับกราฟแรงต้านของระบบในช่วงที่เหมาะสมเพื่อหลีกเลี่ยงการทำงานที่ไม่เสถียรหรือเสียหาย