แนวทางในการป้องกันอันตรายในการปั๊มของเหลวที่อาจจะมีฤทธิ์กัดกร่อน

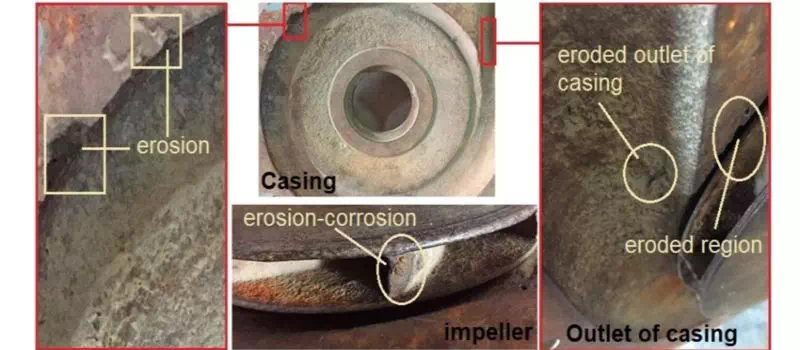

ลักษณะของการการกัดกร่อนในตัวปั๊ม

การกัดกร่อนที่ใบพัด

การเลือกปั๊มสำหรับของเหลวอันตรายต้องอาศัยความเข้าใจเชิงลึกเกี่ยวกับลักษณะของปั๊ม เคมีของของเหลว (Safety data sheet) ระบบซีล ความเข้ากันได้ของวัสดุที่เลือกใช้ และเข้าใจมาตรการป้องกันภัย หากเลือกผิด อาจนำไปสู่ความเสียหายร้ายแรง รวมถึงการสูญเสียชีวิต สูญเสียทรัพย์สิน และการต้องหยุดกระบวนการผลิต

ปัจจัยที่ต้องพิจารณาเมื่อต้องเลือกปั๊มสำหรับของเหลวอันตราย

เมื่อต้องเลือกประเภทของปั๊มสำหรับของเหลวอันตราย มีหลายปัจจัยที่ต้องพิจารณาเกี่ยวกับระบบที่ปั๊มจะใช้งาน ซึ่งต้องเข้าใจคุณสมบัติทางเคมีของของเหลว ความดันและอุณหภูมิในการทำงาน ความหนืด ความถ่วงจำเพาะ และความเสี่ยงที่อาจเกิดจากการปนเปื้อน ไอระเหย การกัดกร่อน การรั่วไหล และการแข็งตัวของของเหลว

บทความนี้จะกล่าวถึงปั๊มหอยโข่งแนวตั้งในถัง (API VS-1, VS-4 และ VS-5) และปั๊มแนวนอน (API OH1, OH2) รวมถึงปั๊มแม่เหล็กขับเคลื่อนและปั๊มกระป๋อง (canned motor pumps) ทั้งแบบแนวตั้งและแนวนอน เพื่อเป็นแนวทางปฏิบัติสำหรับปั๊มอื่นๆ

ประเภทของของเหลวอันตราย

ของเหลวอันตรายในที่นี้หมายถึงของเหลวที่มีการกัดกร่อน มีอุณหภูมิสูง มีความไวไฟ เช่น เกลือหลอมเหลว กำมะถัน โซเดียม และกรดกัดกร่อนสูง เช่น กรดซัลฟิวริกและกรดไฮโดรฟลูออริก รวมถึงของเหลวที่ติดไฟหรือเป็นพิษ เช่น ฟอสจีนและฟอสฟอรัส นอกจากนี้ ของเหลวอันตรายที่มีอุณหภูมิต่ำก็ควรปฏิบัติตามแนวทางในบทความนี้

การป้องกันการรั่วไหลและการแข็งตัวของของเหลว

- จุดสำคัญในการป้องกันการรั่วไหล ได้แก่

- การซีลเพลาของปั๊มทั้งแนวตั้งและแนวนอน

- หน้าแปลนของเพลายึด

- หน้าแปลนทางออกของปั๊มแนวตั้ง

- หน้าแปลนทางเข้าและออกของปั๊มแนวนอน

- ของเหลวที่แข็งตัวได้ในอุณหภูมิต่ำ ควรได้รับการออกแบบให้สามารถไหลกลับไปยังถังเก็บเมื่อปั๊มหยุดทำงาน

หากเกิดการแข็งตัวในท่อแลกเปลี่ยนความร้อนหรือวาล์ว อาจนำไปสู่สถานการณ์อันตราย

- สิ่งปนเปื้อนที่เกิดขึ้นระหว่างกระบวนการผลิต อาจทำให้เกิดปฏิกิริยารุนแรงหรือการระเบิด

การเลือกประเภทปั๊มที่เหมาะสม

ปั๊มแนวตั้ง (Vertical Pumps)

- มีความเสี่ยงต่ำกว่าหากเกิดวาล์วเสียหายหรือมีของเหลวแข็งตัว

- ปั๊มแนวตั้ง API VS-5 และ VS-4 สามารถทำงานในสภาวะ Deadhead (ไม่มีการไหล) ได้ในระยะเวลาสั้นๆ

- มีระบบระบายแรงดันในตัวและระบบซีลที่ไม่ได้สัมผัสของเหลวโดยตรง

ปั๊มแนวนอน (Horizontal Pumps)

- มีความเสี่ยงสูงขึ้น โดยเฉพาะในระบบซีลเพลา ซึ่งอาจเป็นจุดรั่วไหลที่สำคัญ

- เมคคานิคอลซีล (mechanical seals) มักถูกใช้ แต่ถ้าต้องการให้ไม่มีการรั่วไหลเลย ควรพิจารณาใช้ ปั๊มแม่เหล็กขับเคลื่อน (Mag-drive pumps) หรือปั๊มกระป๋อง (Canned Motor Pumps)

ความเข้ากันได้ของวัสดุในปั๊ม

- การเลือกใช้วัสดุที่เหมาะสมกับของเหลวอันตรายเป็นสิ่งสำคัญ

- ตัวอย่างของปฏิกิริยาที่อาจเกิดขึ้น:

- ในการผลิตแอมโมเนียไนเตรต (Ammonia Nitrate – AN) หากสัมผัสกับ ทองแดงหรือทองเหลือง อาจก่อให้เกิด เกลือเตตระแอมมินคอปเปอร์ไนเตรต (TACN) ซึ่งอาจทำให้ AN ไวต่อการระเบิด มากขึ้น

- ตลับลูกปืนของปั๊มต้องทำจาก เหล็ก ไม่ใช่ทองเหลืองหรือทองแดง

- การเลือกวัสดุที่เหมาะสมช่วยยืดอายุการใช้งานของปั๊ม มีตัวเลือกมากมายเช่น

- พลาสติก

- โลหะ

- อัลลอยพิเศษ

- เซรามิก

ระบบซีลและป้องกันการรั่วไหล

- หน้าแปลนของปั๊ม ควรซีลด้วย ปะเก็นเกลียวแบบเติมสาร (Dual Filled Spiral Wound Gaskets) หรือ แหวนโลหะ RTJ

- ตัวเลือกในการซีลเพลาสำหรับปั๊มแนวตั้ง:

- ระบบ packing box มาตรฐาน

- ระบบ labyrinth seal ร่วมกับ packing box

- ซีลเชิงกล (Mechanical Seals) แบบต่างๆ

- สำหรับระบบอุณหภูมิสูง:

- อาจต้องใช้ ห้องระบายความร้อน (Cooling Chamber) และ ครีบระบายความร้อน (Heat Fins)

การบำรุงรักษาปั๊มที่ใช้กับของเหลวอันตราย

- การบำรุงรักษาสามารถทำได้ทั้งในสถานที่ติดตั้งหรือในเวิร์กช็อป

- ต้องสวมอุปกรณ์ป้องกันส่วนบุคคล (PPE) ที่เหมาะสม

- ปั๊มที่ใช้กับกรดกัดกร่อนสูง ต้องทำความสะอาดอย่างเหมาะสม

- ควรมีระบบระบายอากาศที่ดีเพื่อลดการสะสมของไอระเหยอันตราย

การออกแบบระบบให้ปลอดภัย

- การป้องกันไฟไหม้:

- บริเวณที่ติดตั้งปั๊มต้องไม่มีวัสดุที่ติดไฟได้

- ท่อและสายไฟเหนือปั๊มต้องได้รับการป้องกัน

- ระบบตรวจจับการรั่วไหล:

- ถาดรองน้ำหยด

- โล่ป้องกันสเปรย์

- ผ้าหุ้มฉนวน

- ระบบตรวจจับไอระเหย

- ควรใช้ระบบเฝ้าติดตามอัตโนมัติ เช่น:

- เซ็นเซอร์ตรวจวัดอากาศ แรงดัน และอุณหภูมิ

- การตรวจสอบด้วยวิดีโอหรือเจ้าหน้าที่โรงงาน

การป้องกันความล้มเหลวร้ายแรง

- เจ้าของอุปกรณ์ต้องจัดทำ แผนรับมือเหตุฉุกเฉิน ซึ่งรวมถึง

- เส้นทางและขั้นตอนการอพยพ

- มาตรการรักษาความปลอดภัย

- ขั้นตอนกำจัดสารปนเปื้อน

- ระบบแจ้งเตือนฉุกเฉิน

- การปฐมพยาบาลเบื้องต้น

- ควรเลือก ผู้ผลิตปั๊ม (OEM) ที่มีความเชี่ยวชาญ และทำการประเมินความเสี่ยงผ่าน FMEA/HAZOP