การบริหารงานซ่อมใหญ่ (Shutdown management)

เนื่องจากการซ่อมใหญ่มีปริมาณงานมาก ซับซ้อน มีรายละเอียดมาก ใช้เวลาทำงานสั้น อุปกรณ์ทุกชิ้นต้องได้รับการดูแล จึงต้องเตรียมการวางแผนเป็นอย่างดี ทั้งด้านวิธีการ กำลังคน ผู้รับเหมา และอะไหล่ จึงต้องตั้งผู้รับผิดชอบเฉพาะ มีโครงสร้างบริหารแยกออกมา เพื่อทำงานที่สำคัญให้สำเร็จตามเป้าหมาย เพราะต้องทำให้แน่ใจว่าโรงงานจะเดินเครื่องถึงการหยุดเครื่องครั้งต่อไปอย่างไม่มีปัญหา

Plant improvement/ Revamp/ Modification คือการปรับปรุงโรงงาน

โรงงานสร้างโดยผู้รับเหมา ที่ต้องการกำไรจากการสร้างให้มากที่สุด จึงออกแบบให้มีการเผื่อค่าพารามีเตอร์ (Design parameter) ต่างๆให้น้อยที่สุด ทำเพียงเพื่อให้ผ่านการรับประกันสมรรถนะ (Meet guarantee requirements) ที่ให้ใว้กับเจ้าของโครงการ เมื่อใช้งานจริง พบว่าอุปกรณ์มีมาร์จินเหลือ สามารถปรับปรุงกระบวนการผลิตให้มีกำลังผลิต ประสิทธิภาพ และความชื่อถือได้สูงขึ้นได้ ทำให้ได้ประโยชน์ คือ ค่าใช้จ่ายต่ำลง กำไรสูงขึ้น

อุปกรณ์บางตัวมีปัญหา (Trouble, Bad actor) ต้องทำการปรับปรุงให้ดีขึ้นเพื่อความมั่นคงของระบบผลิต

บางครั้งมีเทคโนโลยี่ใหม่ที่สามารถปรับปรุงโรงงาน ระบบผลิต และอุปกรณ์ให้มีกำลังผลิต ประสิทธิภาพ และความชื่อถือได้สูงขึ้นได้ มีความคุ้มที่จะลงทุนเปลี่ยนแปลง

โรงงานจำเป็นต้องเปลี่ยนแปลงตลอดเวลาเนื่องจากความต้องการโปรดัคส์เปลี่ยน วัตถุดิบเปลี่ยน เทคโนโลยี่เปลี่ยน ราคาผลิตภัณฑ์เปลี่ยน อุปกรณ์เก่ามีปัญหา เป็นต้น

การปรับปรุงโรงงาน บ้างครั้งงานใหญ่ บางครั้งงานเล็ก เป็นงานต้องประสานงานของหลายๆหน่ายงาน จึงต้องตั้งผู้รับผิดชอบ และโครงสร้างบริหารขึ้นเฉพาะ บางครั้งต้องมีผู้รับเหมาเข้ามาทำ

การปรับปรุงส่วนใหญ่จะเน้นที่การปรับปรุงเพื่อเพิ่ม Capacity, Efficiency, Reliability, Maintainability, Cost, Safety and environment.

Spare part stock คือการเก็บสำรองอะไหล่ใว้ให้พร้อม สามารถหยิบมาใช้ทันท่วงที เพื่อให้ผลผลิตของโรงงานเป็นไปตามเป้าหมาย

Spare part category ชนิดของอะไหล่

นอกจากการจัดลำดับของระบบและอุปกรณ์ แล้วจะต้องจัดให้มีอะไหล่สำรองให้สอดคล้องกัน

1. ชิ้นส่วนมีใว้ประกัน (Insurance spare part) เป็นชิ้นส่วนหลัก เช่นโรเตอร์ของปั๊ม ซึ่งไม่ไช่ชิ้นส่วนที่สึกหรอ และราคาค่อนข้างแพง แต่เนื่องจากจากการใช้งานซึ่งมีการหมุน มีแรงเค้นกระทำสูง มีโอกาสจะเกิดความเสียหายได้ แม้ว่าโอกาสจะกฺดขึ้นน้อยมาก แต่ก็มีประวัติเคยเกิดในโรงงานอื่นมาก่อน ชิ้นส่วนเหล่านี้ต้องใช้เวลาทำหรือสั่งซื้อนานมาก หากเสียหายอาจจะต้องหยุดกระบวนการผลิต หรืออาจจะหยุดอุปกรณ์รออะไหล่นาน เป็นความเสี่ยงต่อแผนการผลิต จึงอาจจะคุ้มค่าที่ต้องมีสำรองใว้แม้ว่าราคาจะแพง ผู้บริหารต้องตัดสินใจว่าจะสำรองหรือไม่ เพราะอาจจะไม่มีโอกาสใช้ แต่มีความเสี่ยง

2. ชิ้นส่วนที่มีการสึกหรอ ฉีกขาด การขีดข่วน การกัดกร่อน การเสื่อมหรือหมดอายุของวัสดุตามเวลาหรือชั่วโมงการใช้งาน (Wear and tear spare part) ถึงเวลาต้องหยุดเพื่อซ่อมหรือเปลี่ยนอะไหล่ให้สภาพกลับมาใช้งานได้เหมือนเดิม จึงต้องมีอะไหล่สำรองคลังใว้ใช้งานอย่างเพียงพอ

3. ชิ้นส่วนหรือของใช้สิ้นเปลืองในการเดินเครื่องและบำรุงรักษา (Consumable spare part)

เช่นน้ำมันเครื่อง ปะเก็น ผ้าเช็ด แคทตาลิสท์ เดสสิแคนท์ เป็นต้น

4. การสำรองอุปกร์เป็นตัว (Ware house spare equipment) บางครั้งจะสำรองอุปกรณ์เป็นตัวแทนที่จะสำรองบางชิ้น เพื่อการเปลี่ยนหรือการซ่อมจะทำได้เร็วขึ้น

ปริมาณการจัดอะไหล่สำรองขึ้นกับการเลือกกลยุทธ์ในการบำรุงรักษา (Maintenance strategy) และต้องดูว่ามีอุปกรณ์ซ้ำซ้อน เหมือนกันในโรงงาน เพื่อไม่ให้การสำรองอะไหล่ซ้ำซ้อนเกิดขึ้น

Spare part interchangeability list (SPIR) คือลิสท์ของอะไหล่ที่ใช้ทดแทนกันได้ทั้งโรงงาน ของอุปกรณ์ที่หมือนกัน หรือซ้ำกัน (Duplicate machine) หรือไม่อุปกรณ์เหมือนกัน ทางโรงงานจะทำ SPIR ลิสท์ขึ้นเพื่อลดการสำรองอะไหล่ลง

Lead time คือระยะเวลาในการทำให้ได้ชิ้นส่วนนั้นๆมา เพราะโรงงานใช้เวลาผลิตอะไหล่ชิ้นนั้นๆไม่เท่ากัน รวมเวลาของการจัดการสั่งซื้อ (Purchasing administration time) เวลาการทำจากโรงงาน (Manufacturing time) และเวลาของการจัดส่ง (Delivery time)

Consignment stock คือทางโรงงานให้ผู้ขายดำเนินการเก็บอะไหล่ใว้ให้ โดยมีสัญญาการใช้ การซื้อที่แน่นอน

Pre-order stock คือการสั่งซื้อล่วงหน้า

Maximum/ Minimum stock (Max/ Min) คือปริมาณที่จัดเก็บอะไหล่จำนวนมากที่สุด (Maximum stock level) ของอะไหล่แต่ละชิ้น และจะเริ่มจัดหาใหม่มาเพิ่มเติม (Replenishment หรือ Re-order) เมื่อการใช้อะไหล่จนลดเหลือปริมาณต่ำสุดที่ยอมรับได้ (Minimum stock level)ซึ่งการกำหนด Min stockที่เหมาะสม (Safety stock level) ต้องพิจารณา Lead time ในการจัดหาเป็นสำคัญ

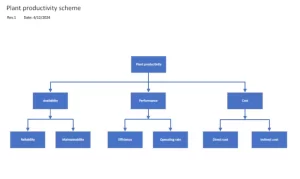

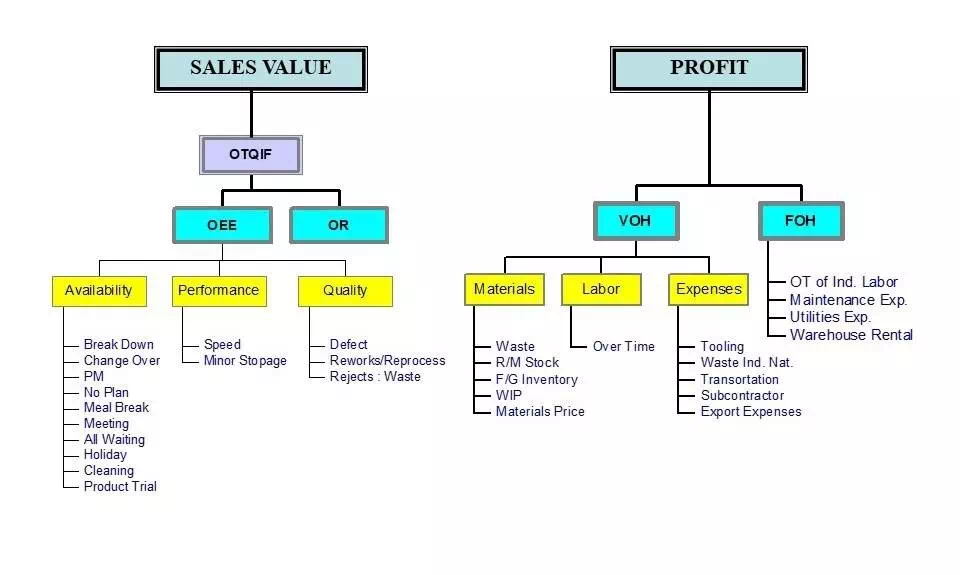

การวัดผลผลิตของโรงงาน(Plant productivity measurement)

Plant performance definition คำจำกัดความที่ใช้ในโรงงาน

Capacity กำลังผลิตของโรงงานตามที่ได้ออกแบบมา

Availabity ความพร้อมที่โรงงาน ระบบ และอุปกรณ์สามารถใช้การได้ในคาบเวลาหนึ่ง แม้จะหยุดสำรอง แต่มีความพร้อมใช้งาน

Reliability ความเชื่อถือได้ของโรงงาน ระบบ อุปกรณ์ อุปกรณ์ยมอย หรือชิ้นส่วน หรือความไม่ขัดข้องหรือเสียหายในระหว่างใช้งาน การรับประกันว่าใว้ใจได้ว่าจะไม่ขัดข้องระหว่างใช้งาน วัดจาก

- Frequency of failure จำนวนการขัดข้อง (Malfunction – F) ใช้การไม่ได้ในคาบเวลาหนึ่งๆ (T)

- MTBF ค่าเฉลี่ยของเวลาของการเกิดการขัดข้องในคาบเลาหนึ่งๆ (T/F)

- Man – hour ค่ากำลังแรงงานที่ใช้ในการบำรุงรักษามากกว่าปรกติ

- High maintenance cost ค่าใช้จ่ายในการบำรุงรักษาสูงกว่าปรกติ

จะมีวัดความเชื่อถือได้ของกระบวนการผลิต ระบบ อุปกรณ์ และอะไหล่ ข้อมูลเหล่านี้จะใช้สำหรับปรับปรุงความเชื่อถือได้ของการผลิต และค่าใช้จ่ายในการผลิต

Maintainability ความยากง่ายในการซ่อมบำรุง ต้องควบคุมให้การบำรุงรักษาใช้เวลาน้อย ค่าใช้จ่ายต่ำ เพื่อเพิ่มผลผลิต

Performance สมรรถนะของโรงงาน เป็นการวัดเป็นประสิทธิภาพ (Efficiency) ของโรงงาน และระดับของการเดินเครื่อง (Operating rate, Load) ในคาบเวลานั้นๆ

Efficiency ประสิทธภาพของการผลิต วัคจากโปรดัคส์ที่ผลิตได้ต่อพลังงานที่ใช้ไป

Operating rate เปอร์เซนต์ระดับกำลังผลิตของการเดินเครื่องเพื่อการผลิต (Utilize capacity) ต่อกำลังผลิตตามที่ออกแบบใว้ (Operating capacity or Name plate)

Utilization เปอร์เซนท์เวลาความสามารถในการใช้งานโรงงาน ระบบ และอุปกรณ์เทียบกับที่ออกแบบใว้ (HR usage/ HR available) นับรวมเวลาที่เครื่องจักรใช้การได้แต่หยุดสำรอง

Cost ค่าใช้จ่ายในการผลิตต่อหน่วยผลิตภัณฑ์ที่ผลิตได้แบ่งเป็น

Direct cost ค่าใช้จ่ายโดยตรง

- Fixed cost ค่าใช้จายคงที่ ค่าใช้จ่ายประจำที่โรงงานต้องจ่าย แม้ว่าจะไม่มีการผลิต

- Variable cost ค่าใช้จ่ายผันแปร เปลี่ยนแปลงตามปริมาณการผลิต

Indirect cost ค่าใช้จ่ายทางอ้อม

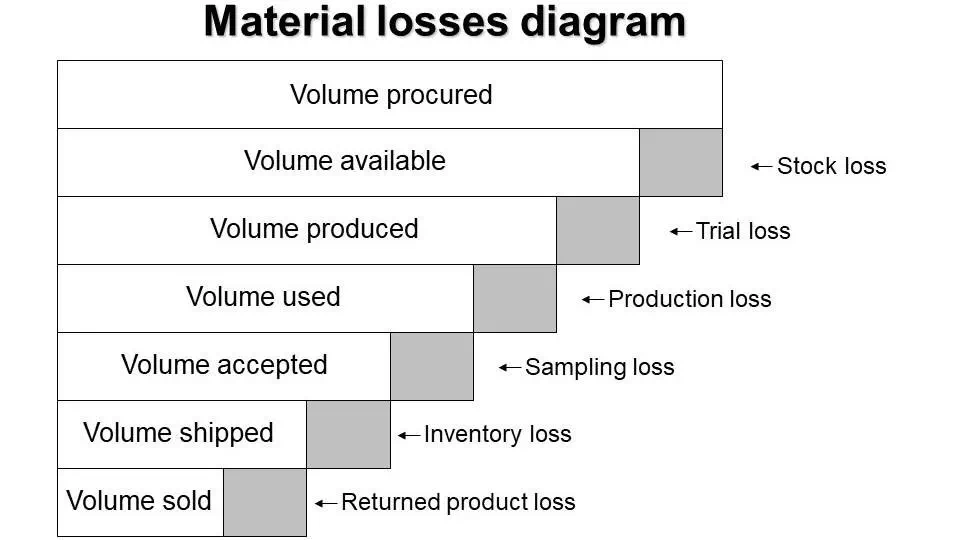

Yield คือผลิตภัณฑ์ที่ต้องการ (Desired product) และได้จากการเปลี่ยนแปลงสภาพหรือแปรรูปวัตถุดิบในกระบวนการผลิต โปรดัคส์ที่เกิดขึ้นพร้อมกันด้วยโปรดัคศ์รอง (By products) หรือของเสีย (Waste) จากการผลิต

Throughput ปริมาณผลิตภัณพ์ที่ใด้จากการผลิตในคาบเวลาหนึ่ง

Effectiveness ความมีประสิทธิผล คือใด้ตามเป้าหมาย ไม่คำนึงถึงค่าใช้จ่ายRework การต้องทำงานใหม่ เพราะโปรดัคส์ไม่ได้คุณภาพ ต้องแก้ไข หรือผลิตใหม่ เสียค่าใช้จ่ายซ้ำซ้อน

Cost ค่าใช้จ่ายของอุปกรณ์ประกอบด้วย

- Preparation cost ค่าเตรียมการเพื่อให้ได้มา

- Initial cost ค่าจัดซื้อ ค่าใช้จจ่ายในการทำให้ได้มา

- Operating cost ค่าใช้จ่ายในการเดินเครื่อง รวม Startup และ Shutdown cost

- Maintenance cost ค่าบำรุงรักษาให้ใช้การได้

Heat rate จำนวนพลังงาน หรือความร้อนที่ใช้ต่อการผลิตหนึ่งหน่วย

Duty ระดับภาระการใช้งานของโรงงาน ระบบ และอุปกรณ์ ต้องไม่เกิน หรือน้อยกว่าค่าที่ออกแบบใว้ หรือค่าที่ยอมรับได้

BEP (Best efficiency point) จุดที่ประสิทธิภาพดีที่สุดในการใช้งานอุปกรณ์

Bad actor อุปกรณ์ที่มีปัญหาในการใช้งาน อุปกรณ์ที่ความเชื่อถือได้ (Reliability) ต่ำ

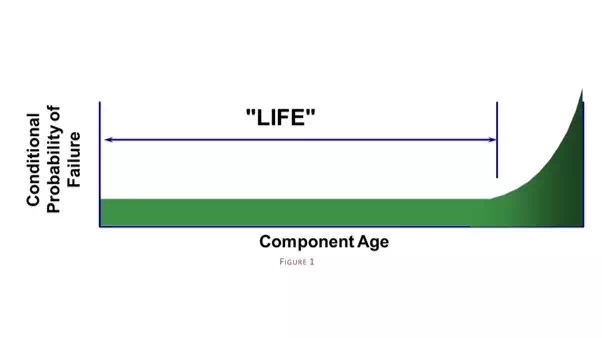

Durability ความคงทนของอุปกรณ์ แต่ละผู้ผลิตจะใช้งานทนทานได้ไม่เท่ากัน ขึ้นกับการออกแบบ

Start of run การเริ่มเดินเครื่องใช้งาน

End of run การต้องหยุดใช้งาน ด้วยความขัดข้องของกระบวนการผลิต มีกำหนดเวลา อายุในการใช้งาน

Reliability ความเชื่อถือได้ของโรงงาน ระบบ อุปกรณ์ อุปกรณ์ยมอย หรือชิ้นส่วน หรือความไม่ขัดข้องหรือเสียหายในระหว่างใช้งาน การรับประกันว่าใว้ใจได้ว่าจะไม่ขัดข้องระหว่างใช้งาน วัดจาก

- Frequency of failure จำนวนการขัดข้อง (Malfunction – F) ใช้การไม่ได้ในคาบเวลาหนึ่งๆ (T)

- MTBF ค่าเฉลี่ยของเวลาของการเกิดการขัดข้องในคาบเลาหนึ่งๆ (T/F)

- Man – hour ค่ากำลังแรงงานที่ใช้ในการบำรุงรักษามากกว่าปรกติ

- High maintenance cost ค่าใช้จ่ายในการบำรุงรักษาสูงกว่าปรกติ

Maintenance window หมายถึงช่วงเลา หรือคาบเวลาที่กำหนดให้หยุดเครื่องจักรเพื่อการบำรุงรักษาได้ ซึ่งโรงงานจะถือโอกาสรวบรวมงานที่ค้างใว้ออกมาทำ

Running equipment อุปกรณ์ที่กำลังใช้ในการเดินเครื่อง

Stand by equipment (Hot stand by equipment) อุปกรณ์ที่มีสำรองใว้ใช้เมื่อตัวที่เดินเครื่องใช้งานอยู่มีปัญหา ต้องหยุดซ่อมแซม จึงต้องบำรุงรักษาอุปกรณ์สำรองให้มีความพร้อมเสมอสำหรับใช้งาน

Operating hour (OH) คือเวลาที่โรงงาน ระบบ และอุปกรณ์เดินเครื่องใช้งานมาแล้ว ถึงเวลาบำรุงรักษาแล้วยัง OH สำคัญในการวิเคราะห์การเดินเครื่องและการบำรุงรักษา

Life cycle cost (LCC) ค่าใช้จ่ายที่ต้องจ่ายสำหรับของความเป็นเจ้าของโรงาน ระบบ หรืออุปกรณ์ตลอดอายุโรงงาน เป็นค่าใช้จ่ายสะสมตลอดอายุงาน ชึ่งจะประกอบด้วย

Plant construction cost ค่าใช้จ่ายในการสร้างโรงงานหนึ่งๆ ประกอบด้วย

- Project cost ค่าใช้จ่ายทั้งหมดของโครงการในการทำให้ได้โรงงานมา

- Project development cost ค่าใช้จ่ายในการเตรียมการของโปรเจคท์ ค่าที่ปรึกษา ค่าหาผู้รับเหมาก่อสร้าง เป็นต้น

- Design and engineering cost ค่าออกแบบและงานวิศวกรรม

- Construction cost (EPC cost) ค่าใช้จ่ายในการก่อสร้างในสนาม

- Inspection cost ค่าตรวจสอบคุณภาพการออกแบบ ผลิต และก่อสร้าง เพื่อให้แน่ใจว่าเครื่องจักรจะมีความเชื่อถือได้ และมีความปลอดภัยในการใข้งาน

- Testing and startup cost ค่าใช้จ่ายในการทดสอบอุปกรณ์ต่างๆเพื่อให้มีความพร้อมที่จะใช้งาน และนำเครื่องเข้าใช้งานการผลิต

- Pre-commissioning and commissioning cost ค่าใช้จ่ายในการเริ่มทดสอบระบบการผลิตต่างๆ เพื่อให้พร้อมที่จะทดสอบการเดินเครื่องในการผลิตของโรงงาน เช่นระบบน้ำ ไอน้ำ ไฟฟ้า ลมอัด เป็นต้น

- Financing cost ค่าใช้จ่ายทางการเงิน ดอกเบี้ยจากเงินที่ลงทุนไปในระหว่างทำโครงการ

- Demolition/ Elimination cost ค่ารื้อถอน เมื่อโรงงานไม่ได้ใช้งานแล้ว

- Salvage value ค่าขายของเก่า ขายซาก ได้เงินคืน

Production cost ค่าใช้จ่ายในการผลิตของโรงงาน ประกอบด้วย

- Maintenance cost ค่าใช้จ่ายในการบำรุงรักษา

- Operation cost ค่าใช้จ่ายในการผลิต เช่นค่าวัตถูดิบ ค่าพลังงาน ค่ากำจัดของเสีย เป็นต้น

- ค่าใช้จ่ายในการเริ่มเดินเครื่องเพื่อให้พร้อมจะผลิตได้ เช่นค่าไฟ ไอน้ำ ไฟฟ้า เป็นต้น

- Shut down cost ค่าใช้จ่ายในการหยุดเครื่อง เช่นค่าไฟ ไอน้ำ ไฟฟ้า เป็นต้น

- Opportunity loss cost คือค่าโอกาสที่เสียไปจากการหยุดผลิต ค่าผลกระทบจากการผลิตไม่ได้

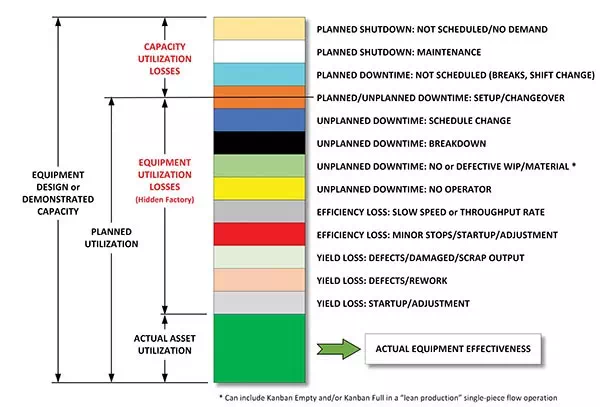

Up time เวลาที่เดินเครื่องเพื่อการผลิต

Down time เวลาที่หยุดเดินเครื่อง ไม่ได้ผลิต

Derate/ Reduce capacity การลดกำลังผลิต

- Planned derate การลดกำลังผลิตที่วางแผนใว้ เนื่องจากสินค้าต้องการน้อย

- Forced derate การลดกำลังผลิตเนื่องจากอุปกรณ์บางอย่างขัดข้อง ทำงานไม่ได้ตามฟังค์ชั่น ทำให้ต้องลดกำลังผลิต

Maximum capacity กำลังผลิตสูงสุดที่โรงงานผลิตได้อย่างปลอดภัย ส่วนมาจะสูงกว่ากำลังผลิตที่ออกแบบใว้ (Name plate capacity)

Operating capacity กำลังผลิตที่ออกแบบใว้ (Name plate capacity) เพื่อให้โรงงานใช้ในผลิตงาน และมีประสิทธิภาพสูงสุด

Minimum capacity (Turndown capacity) กำลังผลิตต่ำสุดที่เครื่องจักรเดินเครื่องได้อย่างปลอดภัย

Plant performance data

Operating data คือการจดบันทึกตัวเลขค่าสมรรถนะของการทำงานระหว่างเดินเครื่องของกระบวนการผลิต ของระบบผลิต และของอุปกรณ์ ใว้ติดตามการเสื่อมของสมรรถนะของอุปกรณ์ เพื่อใช้ในการวิเคราะห์หาสาเหตุของปัญหาของอุปกรณ์ และเพื่อการวิเคราะห์ติดตามปัญหาของระบบผลิต อาจจะบันทึกทุกๆชั่วโมง (Hour log) หรือบันทึกต่อเนื่อง (On line monitoring)

จาก Operating data จะติตาม ตรวจสอบ นำมาพลอท (เขียน)กราฟเพื่อดูแนวโน้มของสภาพอุปกรณ์ และสมรรถนะ เพื่อหาจุดบกพร่อง จะได้ทำการแก้ไขแต่เนิ่นๆ ก่อทีความเสียหายจะลุกลามจนแก้ไม่ได้

การวัดประสิทธิผลของเครื่องจักร (Overall equipment effectiveness)

คือการวัดความสามารถในการใช้งานของอุปกรณ์ที่ประสิทธิภาพและคุณภาพตามที่กำหนด

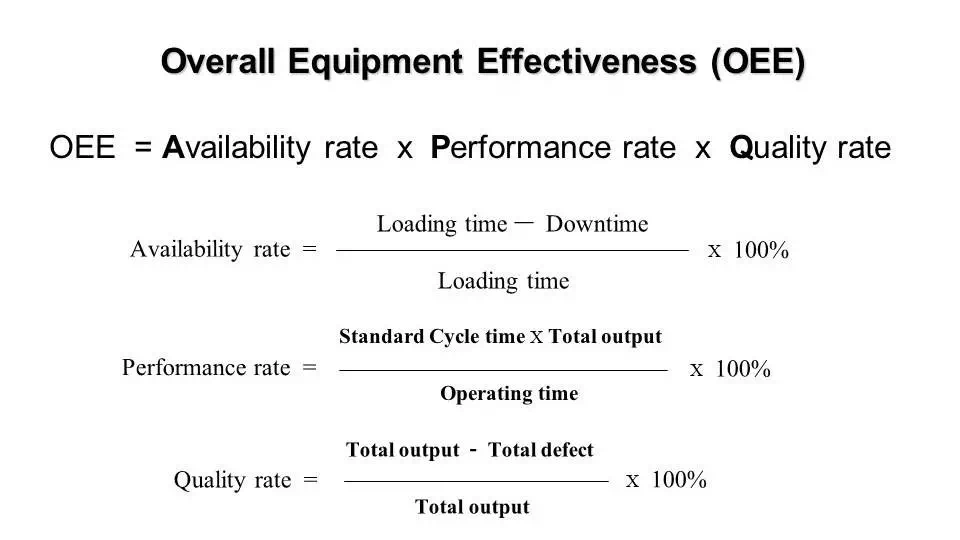

OEE ขึ้นกับ แฟคเตอร์ คือ

- Availabilty,

- Performance,

- Quality

OEE จะบอกว่าอุปกรณ์ใช้ได้มีประสิทธิผลเพียงได

สูตรคำนวณ OEE

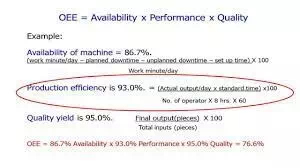

ตัวอย่างการคำนวณ OEE

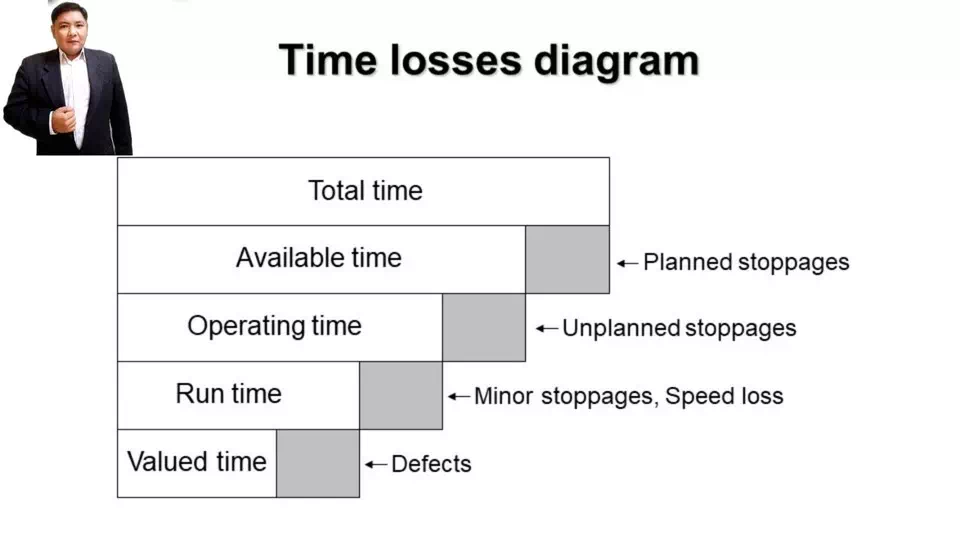

การคิดการสูญเสียของเวลาในการใช้งาน

โครงสร้างองค์กรของการบริหารโรงงาน

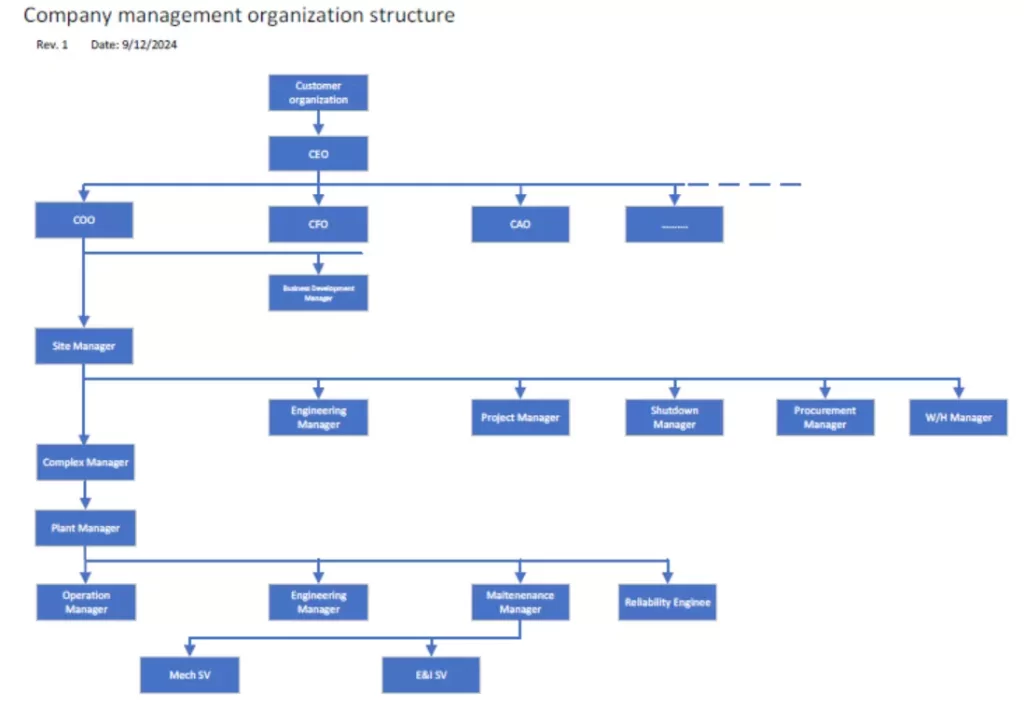

คือโครงสร้างการบริหารองค์กร หรือผังการบริหารของบริษัทนั้น เป็นการแบ่งงานให้รับผิดชอบตามฟันค์ชั่นหลักๆ (Functional responsibility)

โครงสร้างองค์กรของการบริหารโรงงานขึ้นกับขนาดของโรงงาน โรงงานขนาดเล็กการบริหารจะไม่ซับซ้อน แต่ฟันค์ชั่นของงานที่ต้องรับผิดชอบจะเหมือนกัน

โครงสร้างองค์กรทำเพื่อให้รู้ว่าใครรับผิดชอบอะไร ตามกระบวนการบริหาร (Business process) และระบบงาน (System) ของบริษัท

ผังการบริหารของบริษัทจะบอกว่าใครเป็นผู้มีอำนาจตัดสินใจ ใครเป็นผู้ดำเนินการ ใครจะเป็นผู้ให้ข้อมูลเชิงลึก

ต้องรู้ว่าบริษัทมีระบบจัดซื้อ (Purchasing process) อย่างไร จัดซื้อวิธีใหน (Method) จัดซี้อที่ใหน (Location) ต้องการสินค้าเมื่อไร ใครอยู่ในกระบวนการจัดซื้อบ้าง ใครมีอิทธิพลต่อการตัดสินใจ (Key influent buyer or decision maker)

การบริหารของโรงงาน

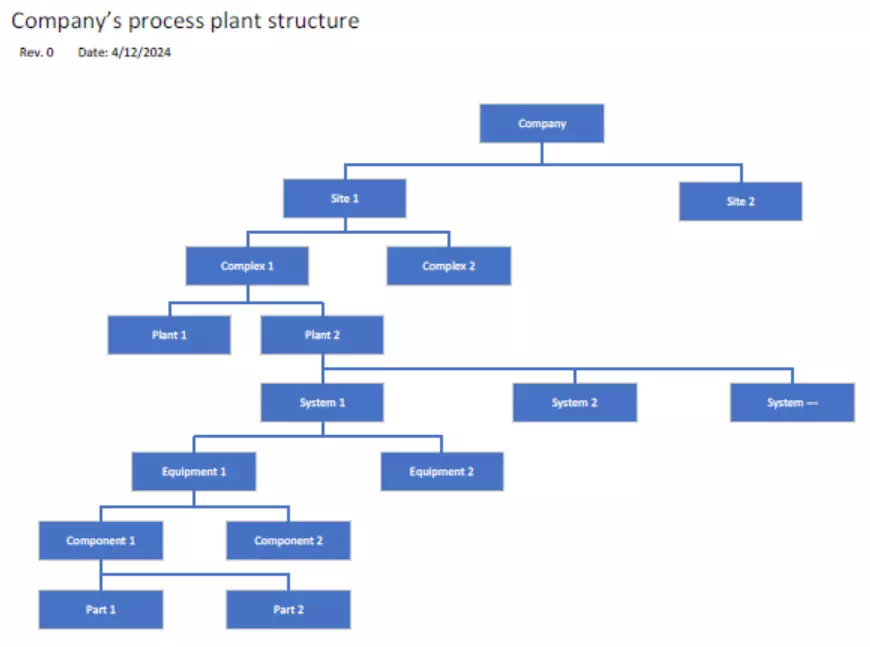

บริษัทที่มีหลายโรงงานจะแบ่งการบริหารโดยแยกตามเป็นพื้นที่และตามลักษณะผลิตภัณฑ์หรือวัตถุดิบที่เกี่ยวพันกัน ดังตัวอย่าง ดังผังโครงสร้างข้างล่างนี้

Site พื้นที่ตั้ง บางบริษัทมีหลายสถานที่

Complex กลุ่มของโรงงานที่มีวัตถุดิบและผลิตภัณฑ์ที่สัมพันธ์กัน การหยุดเครื่องของโรงไดโรงหนึ่งอาจจะมีผลต่อการเดินเครื่องหรือธุรกิจของอีกโรงหนึ่ง

Plant โรงงานผลิตแต่ละผลิตภัณฑ์

System ระบบย่อยๆของกระบวนการผลิตในโรงงาน

Equipment อุปกรณ์ในระบบต่างๆในระบบ

Component อุปกรณ์ย่อยๆประกอบอุปกรณ์หลัก

Spare part ชิ้นส่วน หรืออะไหล่ของอุปกรณ์

ทางบริษัทสามารถตรวจสอบอุปกรณ์และอะไหล่ที่ซ้ำซ้อนของแต่ละสถานที่ได้จากระบบข้อมูลของบริษัท