การเลือกวัสดุของปั๊มที่เหมาะสมกับของใหลที่กัดกร่อน

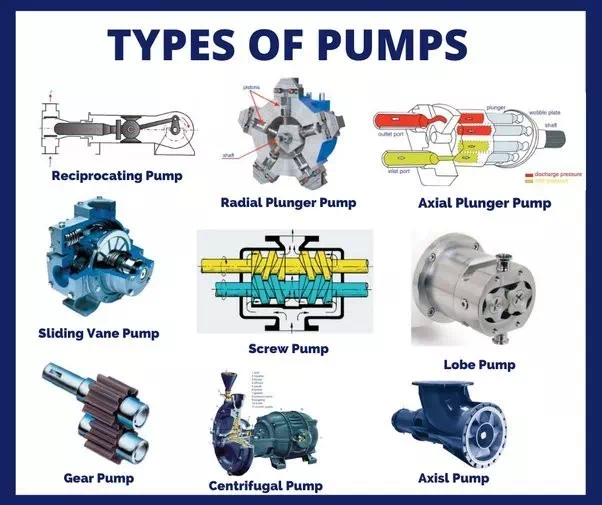

ปั๊มชนิดต่างๆ ออกแบบเพื่อการใช้งานที่เหมาะสมต่างๆกัน ชิ้นส่วนที่ใช้ก็ต่างต่างกัน ปัญหาที่เกิดจะไม่เหมือนกัน

เนื่องจากปั๊มเป็นเครื่องหมุน (Rotating machinery) จึงมีการเสียดสี (Erosion, Abrasion) การสึกหรอของวัสดุที่เสียดสีกันจึงเกิดขึ้นตลอดเวลา และมีปัญหาอื่นๆที่เกี่ยวข้องกับของใหล (Fluid) ซึ่งปัญหาทั่วๆไปของปั๊มจะมี เช่น

- การสึกหรอปรกติ

- การเสียดสี กับสารแขวนลอยในของใหล

- การกัดกร่อนจากสารเคมี ที่ปนมากับของใหล

การใช้งานของของเหลวกัดกร่อนในอุตสาหกรรมต่างๆ

- อุตสาหกรรมเคมี ใช้ในกระบวนการผลิตสารเคมี ตัวทำละลาย ปุ๋ย พลาสติก สี เป็นต้น

- อุตสาหกรรมแปรรูปโลหะและชุบโลหะ ใช้ในกระบวนการขจัดออกไซด์พื้นผิว ทำความสะอาดโลหะ การกำจัดสนิม และชุบโลหะ

- อุตสาหกรรมปิโตรเลียมและปิโตรเคมี ใช้ในกระบวนการแยกน้ำมันกลั่น การทำให้ปราศจากกำมะถัน และทำความสะอาดอุปกรณ์

- การบำบัดน้ำเสีย ใช้เพื่อปรับค่า pH กำจัดไอออนโลหะ และกำจัดสารมลพิษ

- อุตสาหกรรมอาหารและเครื่องดื่ม ใช้ในกระบวนการทำความสะอาด ฆ่าเชื้อ และกำจัดของเสีย

- การปกป้องสิ่งแวดล้อมและกำจัดของเสีย ใช้ในการบำบัดน้ำเสีย กำจัดก๊าซเสีย และกำจัดของเสียอันตราย

การกัดกร่อน (Corrosion) เป็นการเกิดปฏิกริยาเคมีระหว่างสารที่ใหลเข้าและออกจากตัวปั๊มและวัสดุที่สัมผัสกับของใหลภายในตัวปั๊ม ทำให้เกิดการสูญเสียวัสดุ จะเกิดการสูญเสียสมรรถนะและค่าซ่อมจะสูง บางกรณีจะเกิดการเสียหายหนัก ต้องหยุดเครื่องกระทันหัน เพราะอุปกรณ์ใช้การไม่ได้

การเกิดการกัดกร่อนเป็นการทำปฏิกริยาของสารที่ทำวัสดุกับของไหลใบบรรยากาศที่มีออกซิเจน จนเกิดออกไซด์ของเหล็ก (Rust) หลุดออกมาจากผิวเดิม จนมีพื้นที่ว่างทำให้เกิดปฏิกริยาต่อไป เหล็กสแตนเลสและเหล็กผสม จะทนการกัดกร่อนได้ดีกว่า เพราะจะเกิดผิวของโครมิค และออกไซด์ชนิดอื่นๆเกาะที่ผิววัสดุอย่างแน่นหนา ทำให้การเกิดปฏิริยาเคมีเข้าถึงเนื้อวัสดุได้ยากกว่า

ประสบการณ์จากการกัดกร่อนชนิดต่างๆ

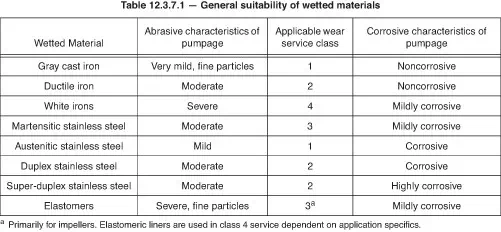

การกัดกร่อนอย่างสม่ำเสมอ (Consistent) และการเสื่อมสภาพ (Deteriorate) ของชิ้นส่วนที่ใช้ทำปั๊ม สามารถที่จะทำนายอายุการใช้งานของปั๊ม (Maintenance period) จากการทดลอง (Test result) หรือจากตาราง (Charts) ค่าการกัดกร่อนมาตรฐานที่มีผู้ทดลองและพิมพ์แจกจ่ายใว้แล้ว

การกัดกร่อนชนิดนึ้สามารถทำให้น้อยลงโดยการเคลือบ (Coating, Lining) ชิ้นส่วนด้วยสารที่ทนต่อการกัดกร่อน (ทำจากโลหะหรือไม่ใช่โลหะ – Metal and Non metal) หรือการเลือกใช้วัสดุที่ทนการกัดกร่อน เช่นเหล็กกล้าสแตนเลส (Stainless steel) และวัสดุประเภทซุปเปอร์อัลลอยด์ (Superalloy or Nikel based alloy – นิคึลอัลลอยด์)

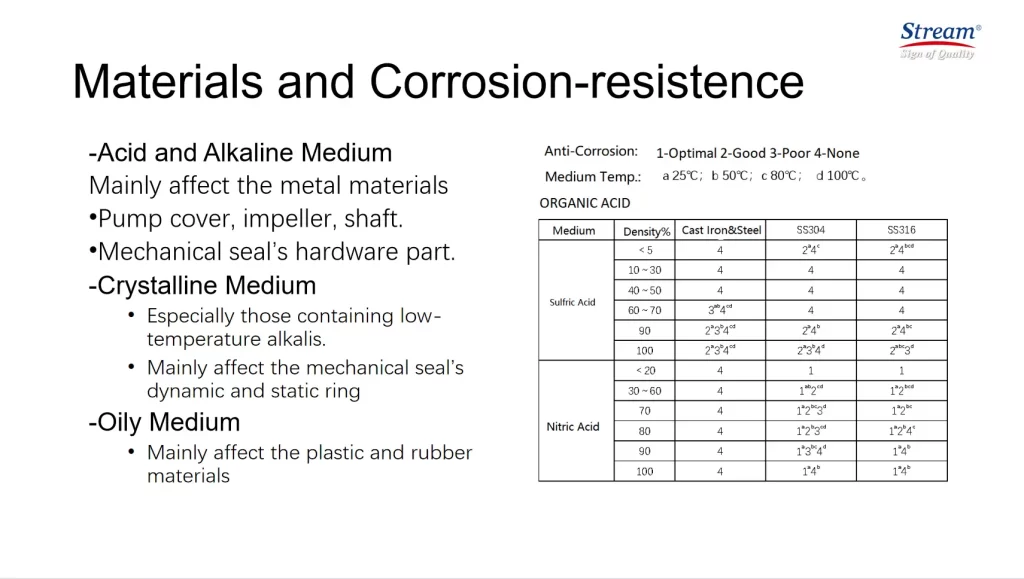

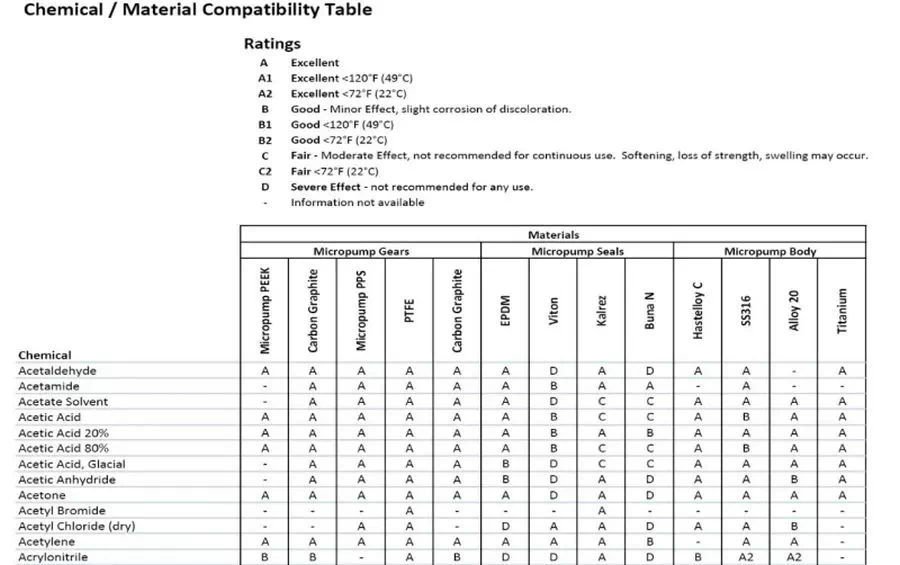

ความต้านทานของโลหะที่สัมผัสต่อการกัดกร่อน และความสามารถของเทอร์โมพลาสติกและอีลาสโตเมอร์ในการต้านทานความเสียหายทางเคมี อาจแตกต่างกันไปขึ้นอยู่กับอุณหภูมิ การมีสิ่งเจือปนหรือก๊าซที่ปะปนอยู่ ดังนั้นในการเลือกปั๊มสำหรับการใช้งานใดๆ จึงจำเป็นต้องเข้าใจว่าชิ้นส่วนทั้งหมดที่สัมผัสกับของไหลทำปฏิกิริยาอย่างไรกับของเหลวที่ใช้ ซึ่งเรียกว่าความเข้ากันได้ทางเคมี (Chemical compatibility chart)

ความเข้ากันได้ทางเคมี (Chemical compatibility chart)

เป็นชาร์ทแสดงความเหมาะสมของวัสดุที่เลือกใช้งานกับสารเคมีชนิดนั้น

การเลือกปั๊มที่เหมาะสมสำหรับการใช้งานในกระบวนการผลิตสารเคมีจำเป็นต้องพิจารณาหลายปัจจัย รวมถึงคุณสมบัติของสารเคมี ประเภทของปั๊ม และวัสดุที่ใช้ การทำงานร่วมกับผู้เชี่ยวชาญด้านปั๊มจะช่วยให้มั่นใจว่าคุณได้รับปั๊มที่ตรงกับความต้องการมากที่สุด

ประเภทของการกัดกร่อน

- การกัดกร่อนแบบสม่ำเสมอ (Steady corrosion) เป็นการกัดกร่อนที่เกิดขึ้นทั่วพื้นผิวโลหะอย่างสม่ำเสมอ สามารถคาดการณ์อายุการใช้งานของชิ้นส่วนได้

- การกัดกร่อนแบบกัลวานิก (Galvanic corrosion) เกิดขึ้นเมื่อมีโลหะต่างชนิดกันสัมผัสกับสารละลายอิเล็กโทรไลต์ เช่น กรดหรือด่าง ทำให้เกิดการถ่ายโอนประจุและวัสดุระหว่างพื้นผิวโลหะ

- การกัดกร่อนแบบเป็นหลุม (Pitting corrosion) เกิดขึ้นเฉพาะจุด มักเกิดเมื่อชั้นป้องกัน (Surface protection film) ถูกทำลาย

- การแตกร้าวจากการกัดกร่อนและความเครียด (Stress corrosion) เกิดจากความเครียดทางกลและการกัดกร่อนร่วมกัน ทำให้เกิดรอยแตก

- การกัดกร่อนระหว่างเกรน (Intergranular corrosion) พบมากในโลหะหล่อ เช่น สแตนเลส

- การกัดกร่อนในรอยแคบ (Civic corrosion) เกิดจากของเหลวที่ค้างอยู่ในช่องว่าง เช่น รอบๆ หน้าจาน

- การกัดกร่อนที่เกิดจากจุลินทรีย์ (Microbiological corrosion, MIC) พบในปั๊มที่สูบน้ำที่ไม่ได้ผ่านการบำบัด

ความสัมพันธ์ระหว่างคุณสมบัติทางเคมีของของเหลวกัดกร่อนกับประเภทของปั๊มที่เหมาะสม

| คุณสมบัติทางเคมี | ตัวอย่างของเหลวกัดกร่อน | ประเภทปั๊มที่เหมาะสม |

| ค่า pH | กรดซัลฟิวริก กรดไฮโดรคลอริก | ปั๊มหอยโข่ง (สแตนเลส) ปั๊มเคมี (PP, PVDF) |

| อุณหภูมิสูง | กรดอุณหภูมิสูง สารละลายด่าง | ปั๊มแม่เหล็ก (PP, PVDF) ปั๊มไดอะแฟรม (PTFE, PVDF) |

| การกัดกร่อนสูง | โซเดียมไฮดรอกไซด์ กรดไฮโดรฟลูออริก | ปั๊มแนวตั้ง (โลหะผสมพิเศษ) ปั๊มไดอะแฟรม (PP, PVDF) |

| ความสามารถในการละลาย | ตัวทำละลายอินทรีย์ เช่น อะซิโตน เมทานอล | ปั๊มแม่เหล็ก (สแตนเลส) ปั๊มไร้ซีล (PTFE, ETFE) |

| มีอนุภาคแข็ง | สารละลายขัดถู น้ำเสียที่มีตะกอน | ปั๊มสารละลาย (เหล็กหล่อ, สแตนเลส) ปั๊มเพอริสแตลติก |

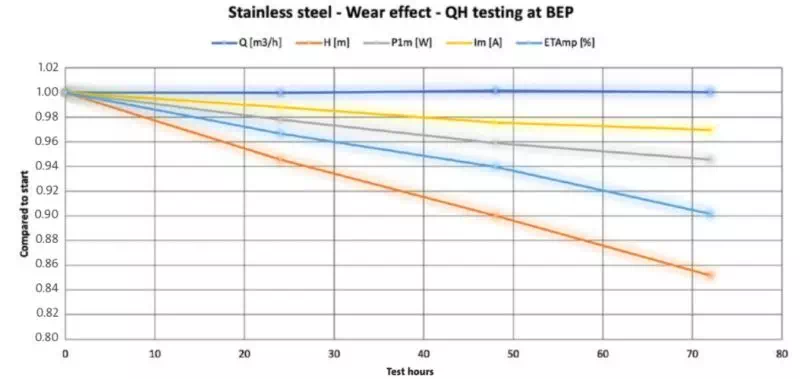

กราฟแสดงการลดลงของสมรรถนะ (Performance) ของปั๊มเนื่องจากการกัดกร่อนของชิ้นส่วน

การเลือกปั๊มที่เหมาะสมสำหรับกระบวนการผลิตสารเคมีเป็นขั้นตอนที่สำคัญ เนื่องจากการจัดการสารเคมีมีความท้าทายเฉพาะตัว ซึ่งรวมถึงความต้องการในการทนต่อสภาพแวดล้อมที่รุนแรง ป้องกันการปนเปื้อน และทำให้การดำเนินงานปลอดภัยและมีประสิทธิภาพ การเลือกปั๊มที่เหมาะสมสามารถเพิ่มความน่าเชื่อถือของกระบวนการ ลดต้นทุนการบำรุงรักษา และปรับปรุงความปลอดภัย

ปัจจัยที่ต้องพิจารณาเมื่อเลือกปั๊ม ได้แก่

- การกัดกร่อน – สารเคมีหลายชนิดมีฤทธิ์กัดกร่อนและอาจทำให้วัสดุของปั๊มเสื่อมสภาพเมื่อใช้งานไปนานๆ สิ่งนี้อาจนำไปสู่การรั่วไหล ความล้มเหลวทางกล และอันตรายที่อาจเกิดขึ้น

- ความหนืดและการเสียดสี – สารเคมีมีความหนืดและความสามารถในการขัดถูที่แตกต่างกัน สารเคมีที่มีความหนืดสูงหรือมีอนุภาคแข็งต้องใช้ปั๊มที่ออกแบบมาเฉพาะเพื่อลดการสึกหรอ

- อุณหภูมิสุดขั้ว – สารเคมีบางชนิดถูกประมวลผลที่อุณหภูมิสูงหรือต่ำมาก ปั๊มจะต้องสามารถทำงานได้ภายใต้เงื่อนไขเหล่านี้โดยไม่เกิดความเสียหาย

- ความปลอดภัย – การรั่วไหลของสารเคมีอาจเป็นอันตราย โดยเฉพาะอย่างยิ่งกับสารระเหยหรือตัวทำละลายที่เป็นพิษ ดังนั้น การออกแบบปั๊มที่ปลอดภัยและป้องกันการรั่วซึมจึงเป็นสิ่งสำคัญ

- ความเข้ากันได้กับสารเคมี – สารเคมีแต่ละชนิดมีคุณสมบัติเฉพาะ เช่น ค่า pH ความไวต่อปฏิกิริยา และความเป็นพิษ การเลือกใช้วัสดุที่เหมาะสมจึงเป็นสิ่งจำเป็น

การเลือกประเภทของปั๊มที่เหมาะสม

แฟคเตอร์ต่างๆเกี่ยวกับการเลือกใช้ปั๊ม

- เข้าใจคุณสมบัติของสารเคมี เริ่มต้นด้วยการประเมินสารเคมีที่ใช้ในกระบวนการผลิต โดยคำนึงถึงความสามารถในการกัดกร่อน ความหนืด

อุณหภูมิ และคุณสมบัติอื่นๆ เพื่อช่วยในการเลือกประเภทและวัสดุของปั๊ม - เลือกประเภทปั๊มที่เหมาะสม –

- ปั๊มหอยโข่ง (Centrifugal Pumps) – เหมาะสำหรับของเหลวที่มีความหนืดต่ำและต้องการอัตราการไหลสูงต่อเนื่อง แต่ไม่เหมาะสำหรับสารเคมีที่มีความหนืดสูงหรือมีอนุภาคแข็ง

- ปั๊มแบบแทนที่เชิงบวก (Positive Displacement Pumps) – เหมาะสำหรับสารเคมีที่มีความหนืดสูงหรือไวต่อแรงเฉือน เนื่องจากสามารถรักษาอัตราการไหลได้คงที่

- ปั๊มไดอะแฟรม (Diaphragm Pumps) – เหมาะสำหรับสารเคมีที่เป็นอันตรายและระเหยง่าย ให้การทำงานที่ปราศจากการรั่วไหลและสามารถรองรับของเหลวที่มีความหนืดต่างกัน

- ปั๊มจุ่มอุณหภูมิสูง (High-Temperature Submersible Pumps) – ออกแบบมาเพื่อรองรับของเหลวที่มีฤทธิ์กัดกร่อน

- ปั๊มพลาสติกเทอร์โม (Thermoplastic Pumps) – เหมาะสำหรับสารเคมีที่มีฤทธิ์กัดกร่อนสูง โดยไม่เกิดการกัดกร่อนแบบโลหะ

- ปั๊มขับเคลื่อนด้วยแม่เหล็ก (Magnetic Drive Pumps) – ไม่มีซีลกลไก จึงช่วยลดโอกาสการรั่วไหล

- เลือกวัสดุที่เหมาะสม

วัสดุที่ทำชิ้นส่วนของปั๊มที่สัมผัสกับของไหล (Wetted part) ที่ต้องทนการกัดกร่อนวัสดุ เช่น- โลหะ ที่ทำโครงสร้างที่ต้องการความแข็งแรง เช่นเหล็กหล่อ (Cast iron) เหล็กกล้า (Stainless steel) เหล็กผสมนิคึล (Nicle alloy หรือ Supper alloy เช่น Duplex เป็นต้น)

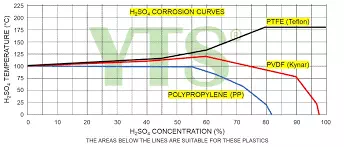

- เทอร์โมพลาสติก เช่น PTFE, PVDF, PP เป็นต้น สำหรับทำโครงสร้าง เช่น เคสซิ้ง (Structure, Casing), ซีล, แบริ้ง, สารเคลือบปั๊ม เป็นต้น

- เซรามิค เช่นอลูมินา, ซิลิคอนคาร์ไบน์ สำหรับทำหน้าซีล, แบริ้ง เป็นต้น

- อีลาสโตเมอร์ เช่น Buna N, Vitonเป็นต้น สำหรับชิ้นส่วนที่ต้องการความยืดหยุ่น เช่นชาฟท์สลีฟ,ซีล, โอริง

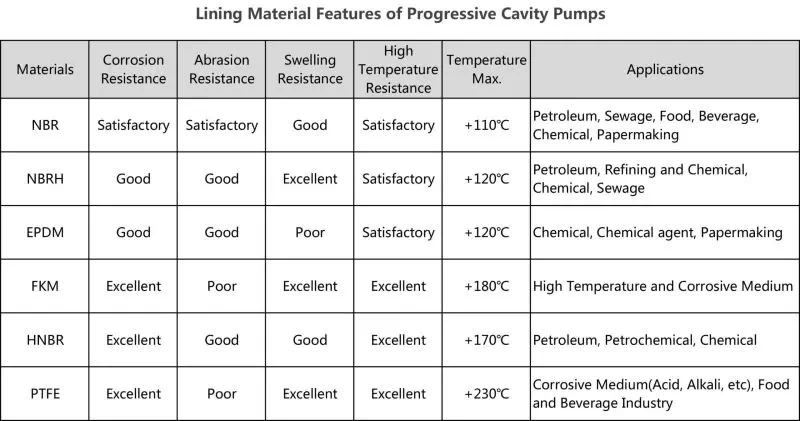

ตารางแสดงวัสดุเคลือบของ พีซีปั๊ม

4. พิจารณาการเคลือบ (Coating, Lined) และซับใน (Sleeve) ปั๊ม

เพื่อเพิ่มอายุการใช้งาน อาจใช้สารเคลือบพิเศษ เช่น เซรามิก เพื่อป้องกันการสึกหรอของปั๊มเมื่อใช้งานกับสารเคมีที่มีฤทธิ์กัดกร่อน

5. เลือกการกำหนดค่าที่เหมาะสม

ปั๊มสำหรับกระบวนการผลิตสารเคมีมักมีระบบซีลสองชั้น ระบบวงปิด หรือขับเคลื่อนด้วยแม่เหล็ก เพื่อป้องกันการรั่วไหลและเพิ่มความปลอดภัย

วัสดุที่ทนต่อการกัดกร่อนช่วยให้ปั๊มมีอายุการใช้งานยาวนานขึ้น ลดความเสียหายจากการกัดกร่อน และช่วยรักษาประสิทธิภาพการทำงานของระบบ ลดต้นทุนการบำรุงรักษา และลดเวลาหยุดทำงานที่ไม่ได้วางแผนไว้

การสัมผัสของสารกัดกร่อนวัสดุจะทำให้เกิดความเสียหายทางเคมี เช่นอ่อนตัว หรือบวม ซึ่งขึ้นกับอุณหภูมิที่ใช้งาน ของไหลมีการขีดข่วน สารแขวนลอย และการมีแก๊สปนเข้ามา ซึ่งจะเกิดอันตรายต่อวัสดุ การเลือกใช้วัสดุจึงต้องเลือกให้เหมาะสมกับของใหลที่ชิ้นส่วนที่สัมผัส

วัสดุต่างๆ ที่ใช้ในปั๊ม

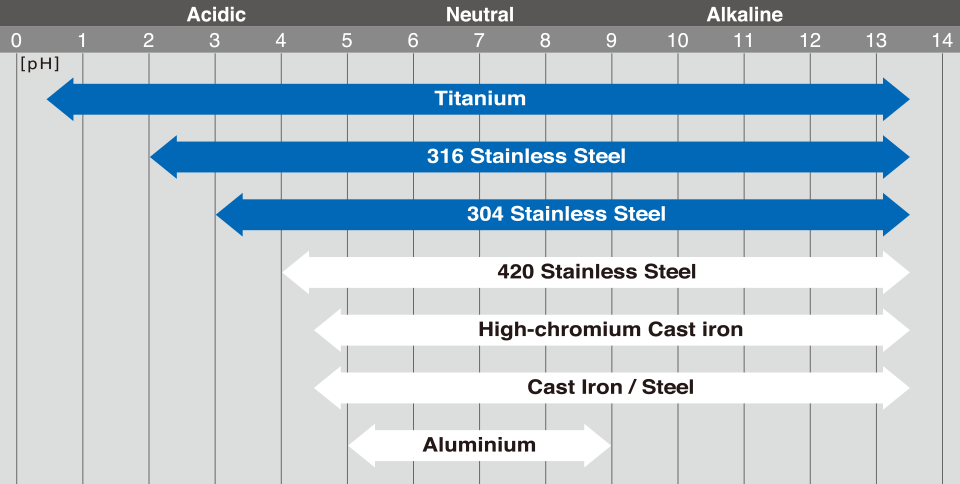

- เหล็กหล่อ ราคาถูก ใช้กันทั่วไปในการผลิตตัวเรือนปั๊ม ทนต่อการกัดกร่อนในสารละลายที่มีค่า pH 6-10

- สแตนเลส มีโครเมียมซึ่งช่วยสร้างชั้นออกไซด์ที่ป้องกันการกัดกร่อน สามารถซ่อมแซมตัวเองได้หากได้รับความเสียหาย

- โลหะซุปเปอร์อัลลอย เหมาะสำหรับการทำงานกับสารเคมีกัดกร่อนสูงที่อุณหภูมิสูง เช่น โลหะผสมนิกเกิล (HASTELOY®, INCONEL®, MONEL®)

- เทอร์โมพลาสติก ทนต่อสารเคมีได้ดี เช่น PTFE (Teflon®) ใช้ในปะเก็น ซีล และไดอะแฟรม

- การเคลือบป้องกัน ใช้เคลือบชิ้นส่วนโลหะเพื่อเพิ่มความทนทานต่อการกัดกร่อน เช่น อะลูมิเนียม

- ออกไซด์ โครเมียมออกไซด์ และทังสเตนคาร์ไบด์

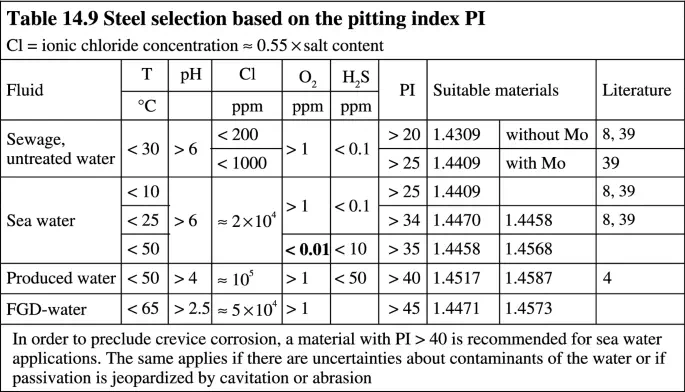

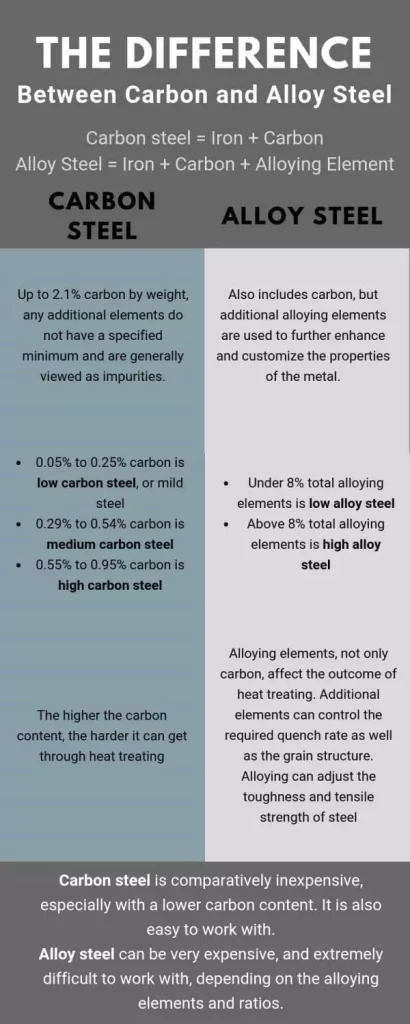

แสดงคุณสมบัติที่ต่างกันของเหล็กกล้า สแตนเลส และเหล็กผสม

ตารางแสดงวัสดุเคลือบ (Coating) โลหะที่ใช้ในปั๊ม

| วัสดุหลัก | การใช้งานและคุณสมบัติ |

| โคบอลต์-โครม-ทังสเตน (Stellite/ Wallex) | ทนต่อการกัดกร่อนและการสึกหรอได้ดี |

| โลหะผสมนิกเกิล (Colmoney) | ทนต่อการกัดกร่อนและความร้อนสูง |

| โลหะผสมนิกเกิล-โครเมียม-โมลิบดีนัม (Hastelloy®) | ทนกรดได้ดีแม้ที่อุณหภูมิสูง |

| อะลูมิเนียมออกไซด์/ไททาเนียมไดออกไซด์ | ทนต่อสารเคมีและการสึกหรอ |

| โครเมียมออกไซด์ | ป้องกันการสึกหรอและการกัดกร่อน |

| ทังสเตนคาร์ไบด์ | ทนต่อการสึกหรอสูง (ใช้ต่ำกว่า 500°C) |