การปรับค่าความเยื้องศูนย์

การปรับเยื้องศูนย์ของเพลา หรือ Shaft alignment คือการปรับการเยื้องศูนย์ (Misalignment) ของเพลา (Shaft) ของตัวขับ (Drive) และตัวถูกขับ (Driven) ของเครื่องหมุน (Rotating machinery) ให้อยู่ในค่าที่ยอมรับใด้ (Tolerance limit) ว่าจะไม่มีปัญหาเมื่อใช้งาน

การเยื้องศูนย์มีความสำคัญอย่างยิ่งต่ออายุการใช้งานของเครื่องจักรหมุน หากเมื่อเพลาของทั้งสองฝั่งมีความเยื้องศูนย์ หรือไม่ตรงกัน จะก่อให้เกิดแรงเหวี่ยงออก และความเค้นตามรอบการหมุน แรงจะมากน้อยขึ้นกับระยะของการเยื้องศูนย์ แรงนี้จะส่งผลทำให้เกิดเสียหายต่อเครื่องจักร โดยเฉพาะที่แบริ่ง ซีล หรือ คัปปลิ้งได้ (Coupling) และยังทำให้ประสิทธิภาพการทำงานของเครื่องจักรลดลง โดยมีผลให้เห็นอาการ เช่น มีการสั่นสะเทือน (Vibration) เสียงรบกวน (Noise) เกิดความร้อน (Heat) และการรั่ว (Leak) ที่แบริ่ง ซีล คัปปลิ้งได้ หากปัญหาที่เกิดขึ้นเกินค่ากำหนด (Excessive limit) จะมีผลให้เครื่องจักรมีความเสียหายรุนแรง ต้องหยุดเครื่องจักรและอาจจะต้องสูญเสียกำลังการผลิต

ปัญหาการสั่นสะเทือนของเครื่องจักร อาจมีสาเหตุจากหลายปัญหา การเยื้องศูนย์จะเป็นปัญหาหลักที่เกิดขึ้นบ่อยๆ ต้องแก้ไขเป็นระยๆ

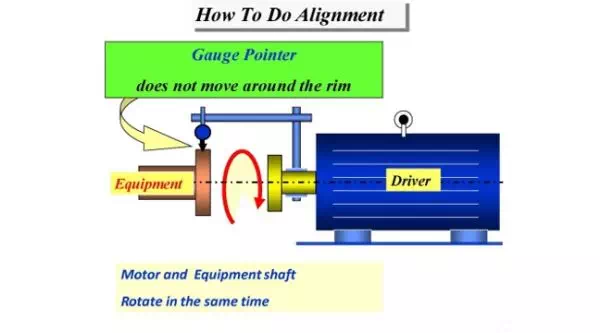

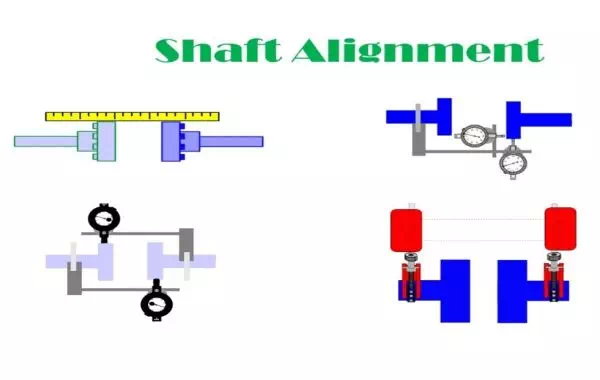

รูปแสดงการปรับการเยื้องศูนย์

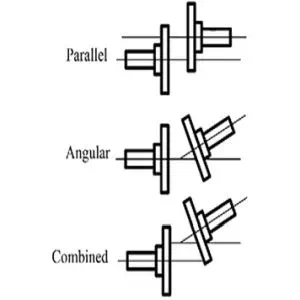

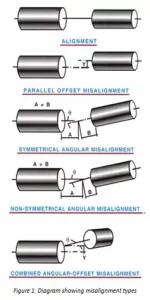

รูปแสดงการเยื้องศูนย์แบบต่างๆ

ประเภทของการเยื้องศูนย์

- การเยื้องศูนย์เชิงมุม (Angular misalignment) เกิดขึ้นเมื่อเพลาเอียง ทำให้ส่วนปลายหันหน้าเข้าหากันเป็นมุมแทนที่จะขนานกัน สิ่งนี้สามารถเกิดขึ้นได้ทั้งในระนาบแนวนอนและแนวตั้ง (Horizontal and vertical)

- การเยื้องศูนย์ขนาน (Axial or Parallel misalignment) เกิดขึ้นเมื่อเพลาขนานกันแต่ไม่อยู่ในแนวเส้นตรงเดียวกัน

- การเยื้องศูนย์แบบผสมผสาน (Combined misalignment) มีทั้งการเยื้องศูนย์เชิงมุมและแบบขนานผสมกัน ทำให้เป็นประเภทที่ซับซ้อน ยากจะวินิจฉัยและแก้ไข

- การเยื้องศูนย์ทำให้เกิดแรงกระทำอย่างผิดปรกติที่ตัวเครื่องจักร โดยเฉพาะที่ แบริ่ง ซีล เพลา เป็นต้น ทำให้เกิดความร้อน สั่นสะเทือน เกินค่าที่ยอมรับได้ จนถึงเสียหาย ใช้การไม่ได้ ต้องหยุดเครื่องจักรเพื่อทำการแก้ไข

สาเหตุของการเยื้องศูนย์

- การติดตั้งที่ไม่เหมาะสม (Improper installation) การตั้งค่าหรือการประกอบเครื่องจักรที่ทำอย่างไม่ถูกต้องอาจทำให้เกิดการเยื้องศูนย์

- การขยายตัวเนื่องจากความร้อน (Heat) การเปลี่ยนแปลงของอุณหภูมิอาจทำให้วัสดุที่ใช้ทำเครื่องจักรขยายตัวหรือหดตัวไม่เท่ากัน ทำให้เกิดการเปลี่ยนแปลงการจัดตำแหน่ง

- ความเครียด (Stress) และแรงที่เกิดขึ้นระหว่างการทำงานของเครื่องจักร อาจทำให้ส่วนประกอบต่างๆ ไม่อยู่ในแนวเดียวกัน

- การสึกหรอ (Wear out) การสึกหรอตามธรรมชาติของส่วนประกอบของเครื่องจักรเมื่อเวลาผ่านไปอาจทำให้เกิดปัญหาการเยื้องศูนย์ได้

- การเคลื่อนไหว (Movement) ของฐานราก การเคลื่อนย้าย (Relocate) ของฐานของเครื่องจักรอาจรบกวนการวางแนวได้

ผลเสียของการเยื้องศูนย์

- การสั่นสะเทือน (Vibration) ที่เพิ่มสูงขึ้น การเยื้องศูนย์มักส่งผลให้เกิดการสั่นสะเทือนมากเกินไป ทำให้อุปกรณ์เสียหายก่อนเวลาอันควร

- การทำงานผิดพลาดของตลับลูกปืนและซีล ความเครียด (Stress) และความร้อน (Heat) ที่เพิ่มขึ้นจากการเยื้องศูนย์อาจทำให้ตลับลูกปืนและซีลเสียหายเร็วกว่าที่ควรจะเป็น

- ประสิทธิภาพของเครื่องจักรลดลง เครื่องจักรที่เกิดการเยื้องศูนย์ต้องใช้พลังงานมากขึ้นเพื่อให้ได้การทำงานตามเดิม ส่งผลให้การใช้พลังงาน และต้นทุนการดำเนินงานสูงขึ้น เช่น ค่าไฟ หรือค่าซ่อมบำรุง

- ความร้อนที่เพิ่มขึ้น การเสียดสี ทำให้เกิดความร้อนส่วนเกิน ส่งผลให้อุปกรณ์เสียหายได้

- อายุการใช้งานของอุปกรณ์สั้นลง ผลสะสมของปัญหาต่างๆ ทำให้อายุการใช้งานโดยรวมของเครื่องจักรลดลงอย่างมาก

สัญญาณที่บ่งบอกว่าเครื่องจักรมีการเยื้องศูนย์ มีดังนี้

1. เกิดเสียหายหรือมีการสึกหรอที่ชิ้นส่วนต่างๆของเครื่องจักร

การสึกหรอของเครื่องจักร ชิ้นส่วนที่มีปัญหาบ่อยๆ เช่น คัปปลิ้ง ตลับลูกปืน สายพาน ซีล เป็นต้น

2.จุดยึดมีการขยับเนื่องจากความล้า (Fatigue)

เมื่อเกิดการเยื้องศูนย์ขึ้น จุดยึดต่างๆเช่น ท่อ หรือฐานของเครื่องจักร จะมีเกิดความเค้นและความเครียดขึ้น ทำให้มีการขยับไปมา ดังนั้น เพื่อไม่ให้เกิดปัญหาใหญ่โตกว่านี้ จึงต้องแก้ไขไห้ทันเวลา ต้องตรวจเช็คเครื่องจักรเป็นประจำอย่างสม่ำเสมอ

3.แผ่นชิม (Shims) สามารถหลุดออกมาได้ง่าย

เมื่อขาของมอเตอร์มีความล้าสะสมและมีการโก่งขึ้นจนแผ่นชิมหลุดออกมาหรือสามารถถอดแผ่นชิมออกมาได้อย่างง่ายดาย

รูปการใส่ชิมใต้ฐานมอเตอร์

4. ค่าไฟเริ่มสูงขึ้น

การเยื้องศูนย์จะทำให้การทำงานของเครื่องจักรทำงานไม่ปรกติ มอเตอร์เริ่มที่จะกินไฟมากขึ้นเนื่องจากเกิดความสูญเสียไปในรูปแบบของความร้อนและการสั่นสะเทือน

5.ค่าการสั่นสะเทือน (Vibration) สูงขึ้น

การเยื้องศูนย์นั้นเป็นหนึ่งในสาเหตุหลักของการเกิดการสั่นสะเทือนของเครื่องจักร สามารถใช้เครื่องมือวัดค่าการสั่นสะเทือนเพื่อวิเคราะห์ว่าสาเหตุนั้นมาจากการเยื้องศูนย์หรือไม่

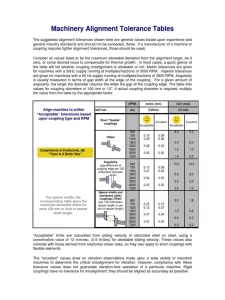

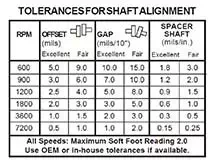

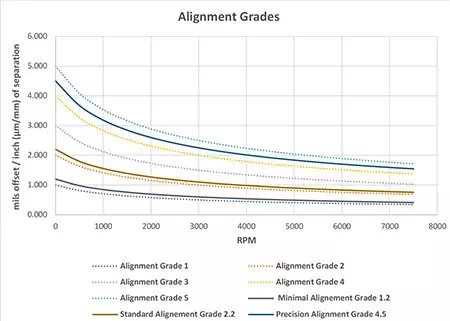

ค่าเบี่ยงเบนของค่าการเยื้องศูนย์ที่ยอมรับ

ค่าการเยื้องศูนย์ที่ยอมรับได้ในระดับต่างๆกับความเร็วรอบของเครื่องจักร

เทคนิคการปรับค่าการเยื้องศูนย์

ขั้นตอนง่ายๆ 4 อย่างในการจัดแนวเพลาหรือการเยื้องศูนย์ให้ถูกต้อง

ขั้นตอนที่ 1 การเตรียมความพร้อม

ก่อนเริ่มต้นจัดแนวเพลา ควรทำตามขั้นตอนดังนี้:

- ปิดเครื่องและตรวจสอบความปลอดภัย ตรวจสอบให้แน่ใจว่าเครื่องจักรหยุดทำงานและปลอดภัยต่อการทำงาน

- ทำความสะอาดพื้นผิว กำจัดฝุ่น น้ำมัน หรือสิ่งสกปรกที่อาจส่งผลต่อการวัดและการปรับแต่ง

- ตรวจสอบอุปกรณ์ติดตั้ง ตรวจสอบว่าสลักเกลียวและโครงสร้างรองรับแน่นหนาและไม่มีความเสียหาย

- เตรียมอุปกรณ์ เครื่องมือให้พร้อม

ขั้นตอนที่ 2 การวัดค่าการจัดแนว

เลือกวิธีการวัดที่เหมาะสม

สามารถใช้เครื่องมือวัดได้หลายประเภท เช่น

- เกจวัดระยะ (Dial Indicator) ใช้เพื่อตรวจสอบความคลาดเคลื่อนของเพลา

- เลเซอร์จัดแนว (Laser Alignment System) เครื่องมือที่ทันสมัยและให้ผลลัพธ์ที่แม่นยำ

- ไม้บรรทัดและฟีลเลอร์เกจ ใช้สำหรับการตรวจสอบเบื้องต้น

รูปแสดงการแก้การเยื้องศูนย์แบบต่างๆ

Pre-Alignment หรือ การตรวจสอบความพร้อมเครื่องจักรก่อนการตั้งศูนย์เพลา และทำการปรับการเยื้องศูนย์คร่าว เพื่อให้ประหยัดเวลาในการปรับการเยื้องศูนย์จริง Pre alignment จะมีประโยชน์ในการช่วยป้องกันความผิดพลาดจากข้อจำกัดในงานปรับ Shaft alignment ซึ่งส่วนใหญ่คนจะละเลยจนทำให้เกิดการสูญเสียที่ไม่ควรเกิด

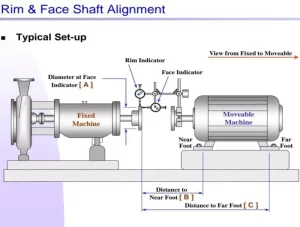

รายละเอียดของการวัดทั้ง 3 วิธี

1. วิธีใช้ Straightedge และ Feeler gauge

วิธีการแบบดั้งเดิม (Traditional Method) นี้ เป็นการวิธีการที่มีความแม่นยำน้อยที่สุด แต่ในทางกลับกันก็ง่ายที่สุดเช่นกัน ซึ่งจะเหมาะกับเครื่องจักรที่ไม่ได้มีความสำคัญต่อโรงงานมากนัก (Low Priority Machine) โดยวิธีการคือใช้ไม้บรรทัดขอบตรง (Straightedge) และเกจฟิลเลอร์ (Feeler gauge) เพื่อวัดค่า Offset และมุมระหว่างเพลา (Angular) ตามจุดต่างๆรอบการหมุนของเพลา และทำการขยับเพลาทั้งสองให้ตรงกันตามระยะที่วัดได้

2. วิธีใช้ Dial Indicator

การใช้ Dial Indicator คือการใช้อุปกรณ์ Dial Guage ในการจัดวัดระยะเยื้องศูนย์ของเพลา ซึ่งจะมีความเที่ยงตรงและแม่นยำสูง โดยจะมีการติดตั้ง Dial Guage บนเพลา และทำการวัดค่าในขณะที่หมุนเพลาหนึ่งโดยสัมพันธ์กับอีกเพลาหนึ่งเพื่อกำหนดแนวที่ไม่ตรง

แต่ก็มีข้อระวัง คือ ค่า Bar Sag หรือ ค่าการตกท้องช้างของก้านที่จับ Dial Guage และต้องการความเชี่ยวชาญของผู้ที่ทำการทำ Alignment ด้วยการคำนวณที่แม่นยำ

3. วิธีใช้ Laser Alignment

เป็นวิธีการที่แม่นยำและมีประสิทธิภาพสูง และไม่ต้องการความสามารถของผู้ทำการ alignment สูงมากนัก ด้วยระบบการวัดตำแหน่งด้วยเลเซอร์ (Laser) การใช้เลเซอร์เพื่อวัดการเยื้องศูนย์ของเพลาสามารถทำได้แบบเรียลไทม์และแม่นยำ ทำให้เป็นที่นิยมมากที่สุดในอุตสาหกรรมหลากหลายประเภท

การปรับค่า alignment ของเพลาที่ถูกต้องแม่นยำ โดยทั่วไปจะเป็นการเข้าไปปรับตำแหน่งของเพลาหนึ่ง หรือทั้งสองโดยใช้แผ่นรอง (Shim plate) และเครื่องมือจัดตำแหน่งอื่นๆ จนกว่าจะได้ค่าความคลาดเคลื่อนในการจัดตำแหน่งตามที่ต้องการ ดังนั้นในด้านของงานบำรุงรักษาควรดำเนินการทำ Shaft alignment ให้ได้คุณภาพและสม่ำเสมอเพื่อให้มั่นใจถึงประสิทธิภาพสูงสุดและความน่าเชื่อถือของเครื่องจักรหมุน

ทำการวัดค่าการเยื้องศูนย์

1. วัดค่าความเยื้องศูนย์แนวราบและแนวตั้ง ตรวจสอบว่ามีการเยื้องศูนย์ระหว่างเพลาหรือไม่

2. บันทึกค่าที่ได้ นำค่าที่วัดได้ไปเปรียบเทียบกับค่ามาตรฐานของเครื่องจักร

ขั้นตอนที่ 3 การปรับตั้งให้ถูกต้อง

แก้ไขแนวเพลา

- ปรับฐานรอง (Shimming) ใช้แผ่นรองปรับระดับเพื่อปรับความสูงของเครื่องจักร

- ปรับตำแหน่งแนวราบ (Horizontal Adjustments) เคลื่อนตำแหน่งของเครื่องจักรไปทางซ้ายหรือขวาตามความจำเป็น

- ตรวจสอบซ้ำหลังการปรับตั้ง ทำการวัดซ้ำอีกครั้งหลังจากปรับตั้ง เพื่อให้แน่ใจว่าการจัดแนวถูกต้อง

นตอนที่ 4 ตรวจสอบและบำรุงรักษา

ทดสอบและเฝ้าระวัง

- ทดลองเดินเครื่อง เปิดเครื่องและสังเกตว่าเครื่องทำงานได้อย่างราบรื่นหรือไม่

- วิเคราะห์การสั่นสะเทือน ตรวจสอบว่ามีแรงสั่นสะเทือนที่ผิดปกติหรือไม่

- กำหนดแผนบำรุงรักษา วางแผนตรวจสอบและบำรุงรักษาเป็นระยะ เพื่อป้องกันปัญหาการเยื้องศูนย์ในอนาคต

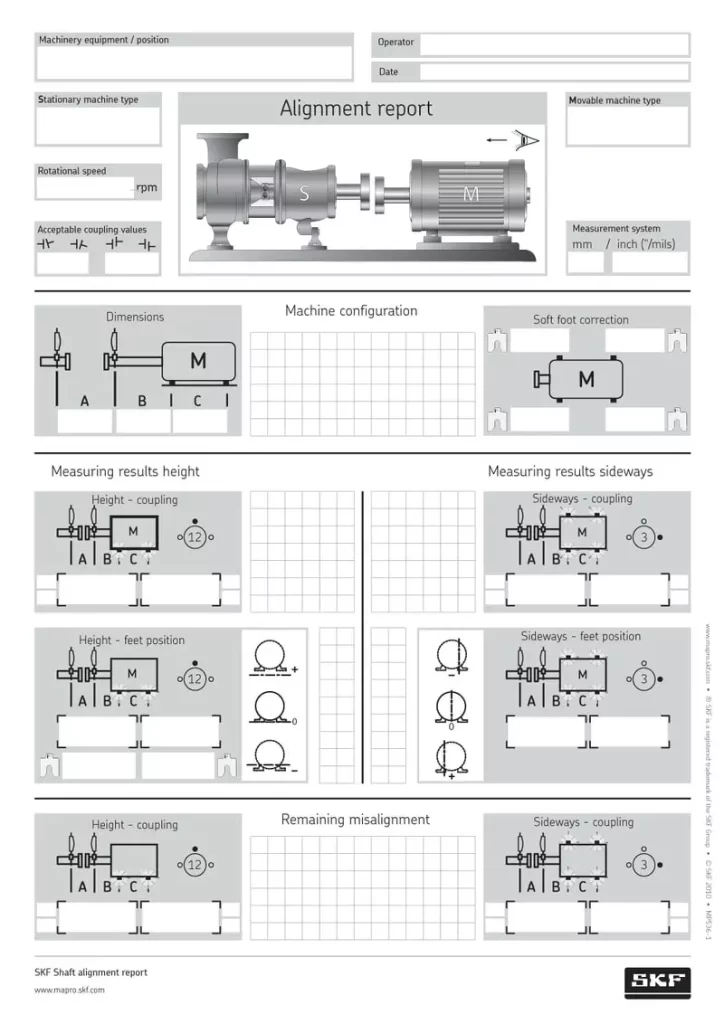

- การจดบันทึกและการติดตาม ต้องบันทีกค่าการปรับการเยื้องศูนย์อย่างละเอียดใว้ เพราะการเยื้องศูนย์เลื่อนได้ ต้องทำการปรับเป็นระยะๆ จึงต้อบันทึกค่าเพื่อวิเคราะห์ความเปลี่ยนแปลง และปรับปรุงให้ดีขึ้น

ตัวอย่างแบบฟอร์มการจดบันทึกการปรับค่าการเยื้องศูนย์

การป้องกันการเยื้องศูนย์

การเยื้องศูนย์ของเพลาหมุน สามารถป้องกัน และแก้ไขได้ด้วยการตรวจเช็คระบบเครื่องจักรเป็นระยะ ๆ ตามตารางการซ่อมบำรุง ทั้งนี้ก็ขึ้นกับประเภทของเครื่องจักรและชั่วโมงการทำงานด้วย นอกจากนี้การเลือกใช้อุปกรณ์ให้เหมาะกับงาน ก็เป็นอีกวิธี หนึ่ง ที่ช่วยให้การสั่นสะเทือนที่เกิดขึ้นกระทบต่อการเยื้องศูนย์ลดลงได้ ยกตัวอย่างเช่น การเลือกใช้มอเตอร์, ตลับลูกปืน, คับปลิ้ง หรือสายพาน ทั้งนี้การเลือกใช้งานได้อย่างมีประสิทธิภาพอาจพิจารณาจากข้อแนะนำของผู้ผลิตอุปกรณ์ดังกล่าว

ชาฟท์คลอปลิ้ง (Shaft coupling)

อุปกรณ์เชื่อมต่อเพลา (Coupling)

โดยปกติจะเชื่อมต่อเพลาเพื่อขับโหลดด้วยอุปกรณ์ที่เรียกว่าคับปลิ้ง (Coupling)

คับปลิ้งโดยทั่วไปจะแบ่งออกเป็น 2 ชนิด คือ

1. แบบอ่อน (Flexible) ซึ่งยืดหยุ่นได้ และ

2. แบบแข็ง (Rigid)

คับปลิ้งชนิดแข็งนั้นจะไม่ชดเชยระยะผิดเพี้ยนของเพลาที่เชื่อมต่อกันได้เลย เพราะการใช้คับปลิ้งแบบนี้ได้นั้นแกนหมุนทั้ง 2 จะต้องถูกวางตำแหน่งอย่างได้แนวและตรงกันพอดี จึงจะสามารถใส่คับปลิ้งแบบแข็งเข้าไปได้ ส่วนคับปลิ้งแบบอ่อนนั้นจะยอมให้มีระยะที่ผิดเพี้ยนได้บ้าง จึงช่วยเพิ่มความยืดหยุ่นในการใช้งานได้เป็นอย่างดี นอกจากนี้ยังช่วยลดแรงสั่นสะเทือนทางกลที่ส่งหากันระหว่างชิ้นส่วนทางกลของทั้ง 2 ฝั่งด้วย

โดยปกติคับปลิ้งชนิดอ่อนจะใช้วัสดุประเภทพีวีซี ยาง และวัสดุซึ่งเป็นฉนวนไฟฟ้า ทำให้เกิดข้อดีอีกอย่างของคับปลิ้งแบบอ่อนที่จะไม่เป็นสื่อนำกระแสไฟฟ้าที่อาจรั่วไหลจากแกนหมุนของมอเตอร์ไฟฟ้าไปยังเครื่องจักรกลหมุนได้

อย่างไรก็ตาม มีข้อเสียบางอย่างส่งผลไม่ดีต่อการเลือกใช้คับปลิ้งแบบอ่อน เพราะคับปลิ้งแบบอ่อนจะส่งผ่าน และเพิ่มแรงบิดไปยังส่วนของตลับลูกปืนของมอเตอร์ และของเครื่องจักรหมุนได้มากกกว่า ส่งผลให้ตลับลูกปืนรับแรงกลมากขึ้นกว่าปกติ โดยเฉพาะอย่างยิ่งเมื่อขับโหลดหนัก ๆ หรือมีการกลับทางหมุนบ่อย ๆ ด้วยเหตุนี้เองทำให้การเลือกใช้คับปลิ้งแบบอ่อนจะต้องพิจารณาในเรื่องของระยะห่างที่ยอมรับได้ (Tolerance)

สำหรับการเชื่อมต่อด้วยคับปลิ้งเพื่อกำหนดระยะดังกล่าวให้พอดี ไม่เกินจากย่านที่กำหนด ทั้งนี้ความเสียหายจากการที่เกิดระยะระหว่างคับปลิ้งกับเพลามากเกินไปจะส่งผลมากขึ้นเมื่อมอเตอร์หมุนเร็ว จะทำให้ตลับลูกปืนแตก ซีลกันรั่วชำรุด เพลาหมุนติดขัด และเกิดการแตกร้าวของตัวถังเครื่องจักรตามมาได้

ชนิดของคอปปลิ้งมี 4 แบบ คือ

ชนิดของคลอปป

• Mechanically Coupling เป็นคับปลิ้งแบบที่ใช้ชิ้นส่วนของลูกกลิ้งหมุน หรือข่อต่อโลหะเป็นตัวเชื่อมเพลาหมุน และในการใช้งานจะต้องมีสารหล่อลื่นที่ตัวคับปลิ้งอยู่ตลอดเวลา ยกตัวอย่างเช่น คับปลิ้งแบบใช้เฟืองเกียร์ (Gear Coupling) ซึ่งเหมาะกับงานที่มีแรงบิดสูง หรือแบบกริด (Grid Coupling) ซึ่งคล้ายกับแบบเกียร์ แต่ต่างกันที่จะใช้ในงานที่มีแรงบิดน้อยกว่า นอกจากนี้ยังมีแบบที่ใช้โซ่โลหะ และ Universal Joint แบบที่ใช้ในรถยนต์ เป็นต้น

• Elastomeric Coupling โดยทั่วไปแบบนี้จะอาศัยความยืดหยุ่นของวัสดุประเภทยาง หรือพลาสติก เป็นชิ้นส่วนที่ทำให้เกิดการยืดหยุ่นในระหว่างการขับเพลาหมุน แต่การใช้งานจะต้องระมัดระวังเรื่องความร้อนสูง ซึ่งเกิดจากค่าความสูญเสียของวัสดุจากผลของฮีสเตอร์รีซีส (Hysteresis) และต้องระวังเรื่องของสารเคมีที่จะทำปฏิกิริยากับยาง และพลาสติก จนทำให้คุณสมบัติของคับปลิ้งเสียไป

• Metallic Membrane Coupling อาศัยความยืดหยุ่นจากแผ่นโลหะบาง ๆ หรือไดอะเฟรม (Diaphragms) ยกตัวอย่างเช่น คับปลิ้งแบบ Disc ซึ่งใช้แผ่นโลหะรูปทรง 6 เหลี่ยม ดังแสดงในรูปที่ 5 ทั้งนี้แบบไดอะเฟรม จะต้านทานต่อแรงบิดได้ดีกว่าแบบ disc

• Miscellaneous Coupling เป็นแบบที่อาศัยความยืดหยุ่นจากการผสมผสานของกลไกทางกลของคับปลิ้งชนิดต่าง ๆ ที่กล่าวมา กับกลไกของสปริงแบบต่าง ๆ เช่น Spring Coupling, Spiral Spring Coupling หรือ Slider Block Coupling เป็นต้น

คับปลิ้งแบบอ่อน เป็นชิ้นส่วนสำคัญในระบบส่งกำลังทางกล แต่การออกแบบ และใช้งานคับปลิ้งซึ่งมีระยะยืดหยุ่น หรือระยะช่องว่างด้วยคุณสมบัติการยืดหยุ่นของคับปลิ้งแบบนี้ก็อาจสร้างปัญหาในงานได้ ในขณะที่หากเลือกใช้คับปลิ้งแบบอ่อน ได้อย่างไม่เหมาะสม เช่น ระยะช่องว่างมากเกินไป หรือการยืดหยุ่นของคับปลิ้งสูง ก็อาจเกิดผลกระทบต่อการทำงานของเพลาหมุนได้ ทั้งนี้ก็เป็นเพราะมีคับปลิ้งแบบอ่อนเลือกใช้มากมายหลายชนิดตามที่ได้กล่าวมา การใช้งานคับปลิ้งแบบอ่อน ซึ่งมีความยืดหยุ่น จะเกิดลักษณะการทำงาน 3 ลักษณะดังนี้

- ขับเคลื่อนได้อย่างลงตัวและพอดี เป็นลักษณะที่เกิดขึ้นจากการเลือกใช้คับปลิ้งที่มีความยืดหยุ่นเหมาะกับความเร็วรอบในการหมุนของเพลาและแกนหมุน

- ยอมให้เกิดการเอียงของเพลาหมุนได้บ้าง สำหรับเพลาขับ และแกนหมุนที่อาจเกิดการไม่ตรงแนวระหว่างกัน หรือเพลาเอียงเล็กน้อยในขณะเริ่มหมุนที่แรงบิดสูง

- เกิดการเคลื่อนที่ไปมาของเพลาขับ ในขณะหมุน คับปลิ้งแบบอ่อน จะช่วยรักษาการขับเคลื่อนต่อไปได้

โดยปกตินั้นหากเราสามารถใช้คับปลิ้งแบบอ่อนเพื่อส่งแรงหมุนทางกลได้อย่างมีประสิทธิภาพ จะช่วยแก้ปัญหาการไม่ตรงแนวระหว่างกันของเพลาขับทั้ง 2 ได้ ทั้งนี้เพราะความสูญเสียทางกลที่เกิดในตัวคับปลิ้งมีค่าต่ำ และหากเลือกชนิดที่ประสิทธิภาพสูงก็จะช่วยเพิ่มประสิทธิภาพได้มาก

ระยะห่างที่ยอมรับได้

ระยะห่างที่ยอมรับได้ของการไม่ได้แนวระหว่างเพลา สำหรับมอเตอร์ขนาดต่าง ๆ แสดงอยู่ในตาราง

ในทางปฏิบัตินั้นเราจัดระยะและแนวของเพลา ให้ตรงได้ยาก หากไม่ใช้อุปกรณ์ช่วย อย่างเช่น Dial Indicator หรือเครื่องจัดแนวตรงด้วยเลเซอร์ (Laser Alignment Tools) เครื่องดังกล่าวนี้จะช่วยจัดแนวของเพลาให้อยู่ในแนวเดียวกัน โดยมีหลักการง่าย ๆ เริ่มจากการจัดแนวของเครื่องจักรหมุนก่อน ยกตัวอย่างเช่น ปั๊มน้ำ ซึ่งมีการเชื่อมต่อระบบท่อน้ำเอาไว้เรียบร้อยแล้ว จากนั้นติดตั้งคับปลิ้งกับเพลา แล้วจึงค่อยเลื่อนและจัดแนวแกนหมุนของมอเตอร์เข้าไป

เมื่อทุกอย่างเชื่อมต่อกันเป็นอย่างดีแล้ว จะต้องทำการทดสอบหมุนเป็นระยะเวลาหนึ่งเพื่อทำให้อุณหภูมิของเครื่องจักรทั้ง 2 อิ่มตัว แล้วจึงค่อยหยุดเดินเครื่อง และทดสอบวัดแนวเชื่อมต่อของเพลาอีกครั้ง เพื่อดูว่ามีการเลื่อนตำแหน่งหรือไม่ สาเหตุก็เพราะว่า เพลาโลหะที่วางเชื่อมต่อกันนั้นอาจเกิดการขยายตัว และหดตัวเมื่ออุณหภูมิของโลหะสูงขึ้น และเย็นลงตามลำดับ ซึ่งพฤติกรรมดังกล่าวเป็นผลมาจากคุณสมบัติทางฟิสิกส์ของโลหะนั่นเอง เราจึงควรทดสอบการหมุนของเครื่องจักรด้วยสภาพแวดล้อมของอุณหภูมิของการใช้งานจริงด้วย

การเลือกใช้ชนิดของคอปปลิ้ง

การเลือกชนิดของคอปปลิ้ง ต้องเลือกให้เหมาะสมกับการใช้งาน เช่นกิโลวัตต์ (KW) ความเร็วรอบ (Speed) ภาระการใช้งาน (Service duty) ความยืดหยุ่น (Flexibility) ความคงทน (Durability) และข้อจำกัดของคอปปลิ้งแต่ละชนิด เป็นต้น

รูปแสดงคอปปลิ้งชนิดต่างๆ